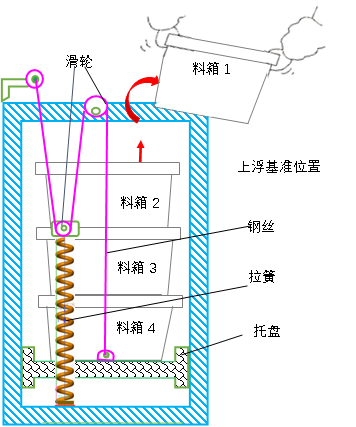

(一)料箱自动提起省力装置

装置示意图 原理示意图

在日常工作中,作业者搬运料箱时常常面临不便。例如,当作业者搬走第一个料箱后,第二个料箱便会处于较低位置,此时作业者需弯腰去拿取料箱中的物料,频繁的弯腰动作不仅增加了体力消耗,还会降低工作效率。

而料箱自动提起装置能有效解决这一问题。该装置主要由拉簧和两个定滑轮组构成。拉簧提供向上的拉力,定滑轮组则起到改变力的方向的作用。当第一个料箱被搬走后,在拉簧弹力的作用下,通过定滑轮组对第二个料箱施加向上的拉力,使其自动上升到便于作业者拿取的高度,无需作业者再弯腰操作,既减轻了作业者的劳动强度,又提高了工作效率 。

为进一步优化作业流程,在原有料箱自动提起装置基础上,升级成可升降的托盘。该托盘利用物体重力与弹力平衡的原理,实现料箱自动上浮至基准位置。

当作业者取走第一个料箱后,第二个料箱因失去上方压力,在下方拉簧弹力作用下,与托盘一同上升,填补第一个料箱的位置;待第二个料箱使用完毕,弹簧弹力再次发挥作用,推动第三个料箱上升至作业高度,如此循环往复。整个过程无需作业者频繁弯腰取料,极大减轻了劳动强度,显著提升了工作效率。

看似简易的装置,实则暗藏玄机,尤其是弹簧的设计至关重要。弹簧的弹力需经过精确计算,弹力过小无法托起料箱,弹力过大则可能导致料箱上升过猛,影响安全性和稳定性。只有通过严谨的力学计算与反复调试,才能确保装置稳定、高效运行。

关于装置中关键的弹簧设计,包括如何选取合适的弹簧、确定弹性强度以及进行弹力计算等内容,在书中都有详细讲解(陈茹著作《精益生产方式图解版》)。

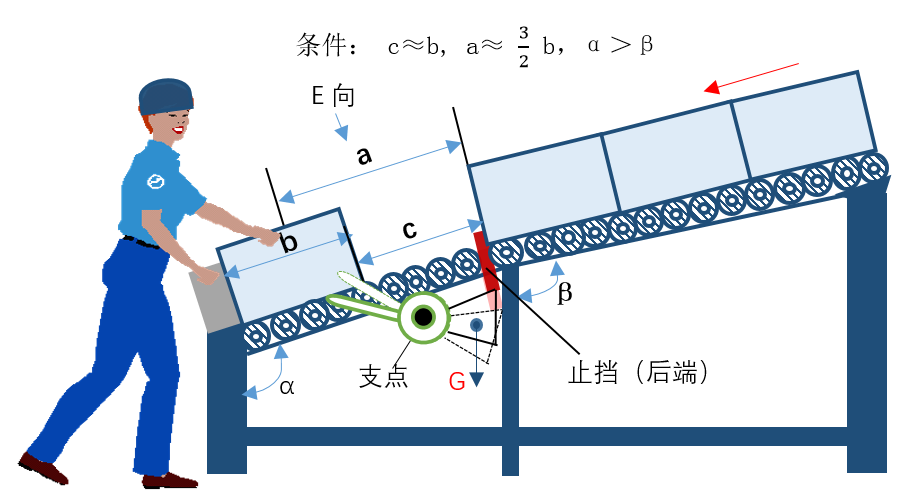

止档装置

改善前

改善后

在利用斜面搬运箱子的场景中,箱子下滑后紧密堆叠,导致搬运者抠取最上层箱子时,因上层箱子的压力而十分费力。止挡装置的出现有效解决了这一难题,它基于杠杆原理设计,看似简单,实际使用时却能大幅提升操作的省力程度。

当第一个箱子滑下时,其重力会下压杠杆,使杠杆向前倒下,同时带动后方的红色杠杆凸起,从而挡住正在下滑的第二个箱子,自动在两个箱子间形成间隔。这样一来,搬运者就能轻松取走第一个箱子。

在设计止挡装置时,有几个关键要点:

一是箱子长度需与杠杆相关距离大致相等,箱子中心到第二个箱子的距离约为箱子长度的3/2;

二是斜面角度设计要巧妙,第一个斜面角度必须大于第二个斜面角度,否则箱子无法顺利下滑;

三是杠杆应安装在两个滑道中间位置,且箱子需设计凹槽,确保杠杆能准确卡入。关于这些设计参数和原理,在书中左上角都有详细讲解,若计算困难,也可通过实验获取结果 。

(1无人搬运台车

装置示意图

无人搬运台车是书中重点介绍的案例,它无需电源、马达或电机驱动,完全依靠机械原理实现送料与回料的自动过程。该装置源自日本,其设计精巧实用。

利用物品重力,驱动台车向前行走。

物品重力促使齿轮、齿条带动台车

前进,卸料后,由于弹簧弹力的作用 用物品重力,驱动台车向前行走。

驱动台车后退。

当料箱放置在黄色托盘上,料箱的重力会使齿条向下移动,齿条带动齿轮转动,齿轮与链轮啮合,进而推动整个台车前进,完成送料。当料箱在目的地被取走后,弹簧的反作用力使齿轮齿条反向运动,链轮随之反向旋转,齿条上升,台车便自动返回。

这种无人搬运台车优势显著,无需马达,也无需铺设轨道,只要在平地即可运行,搭配高密度橡胶轮或合适的滑轮,能平稳行走 5 - 10 米。相比传统的人工搬运或使用马达、传送带等设备,它不仅节省人力和设备成本,还能实现自动化运输。掌握这套装置的原理和应用,对实际工作中的物料运输场景具有极大的帮助。

在图示右上角,有一套极具巧思的对撞装置,其主要由撞杆、销子、薄叉以及旋转轴构成。

原理示意图

对撞装置通过巧妙的机械结构设计,实现物料的有序滑动。当撞杆触发动作,与装置其他部件相互配合,带动薄叉及旋转轴协同运作,促使物料顺利滑下;再次触发撞杆,装置又能以特定的运动逻辑,让物料从另一侧滑落。整个过程无需复杂的动力系统,仅依靠各部件间精密的结构配合与力学传递,便达成了高效的物料传输功能。

两车对撞

单个台车运作原理

该装置右侧初始放置物料。当台车启动前行时,装置上的弹簧由初始间距较大的状态逐渐被压缩,直至密实。在台车行进与弹簧压缩的过程中,物料被逐步送至前方。台车的前进依靠齿轮与齿条的相互配合带动,而卸料环节则是利用弹簧压缩后积蓄的弹力驱动,使相关部件反向旋转,实现台车向后移动卸料 。

当两台台车相遇对撞时,右侧台车上装载物料的装置在碰撞瞬间,将物料轻松转移至左侧台车。与此同时,原本空置在左侧台车上的盒子,也会在对撞作用下转移到右侧台车。通过这样巧妙的设计,借助对撞产生的力量,高效完成了物料与空置容器的双向交换,整个过程无需复杂的动力系统,仅依靠机械结构与碰撞力便实现了物料的传输与容器的置换 。

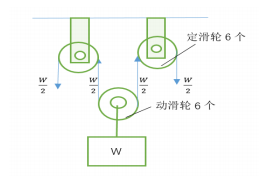

(二)举升装置

在日常工作中,工人或操作人员经常需要搬运盒子,单次搬运或许轻松,但如果每天搬运 100 盒,就会十分劳累。举升装置正是为解决这类问题而设计,只需将物料放置上去,装置便能自动完成举升动作。

举升装置主要由立柱、托盘、滑轮组构成。蓝色的立柱作为支撑结构,提供稳定的基础;橘黄色的盒子放置在托盘之上;粉色的滑轮组是实现举升功能的关键部件,它由上下各六个滑轮组成,共十二个滑轮与十二根绳子相互配合。

当人站在踏板上时,踏板会向下移动 15 厘米,随着踏板下压,滑轮组的结构发生变化,原本松弛的状态被打破,滑轮组开始运作,将放置在托盘上的料箱举起一定高度(设为 y)。关于 y 的距离计算方式,下图有详细分析说明。当重物压下使踏板触地,即 x = 0 时,滑轮组通过巧妙的力学传递,完成料箱的举升过程,极大减轻了人力搬运的负担 。

当人站在踏板上时,踏板会向下移动 15 厘米(即x=15厘米),随着踏板下压,滑轮组的结构发生变化,原本松弛的状态被打破,滑轮组开始运作,将放置在托盘上的料箱举起一定高度y。y=n×x,由于该滑轮组中n=12,所以y=12×15厘米=180厘米,这是该装置的最大提升高度。当然,实际应用中,也可根据需求,将料箱提升至 1.6 米、1.4 米等合适高度。当料箱被举升到合适高度后,操作人员可轻松将其推到现场传送带上,无需费力将料箱高高搬起,大大降低了劳动强度。

此外,该装置的正常运作有一个重要条件:在举升时,人和踏板的总重量一定要大于 12 倍的重物与托盘的总重量。也就是说,人越重,施加给踏板的压力越大,装置就越能轻松、快速地将料箱举升起来 。

该装置由 6 个定滑轮和 6 个动滑轮组成,通过滑轮组传动实现省力效果:

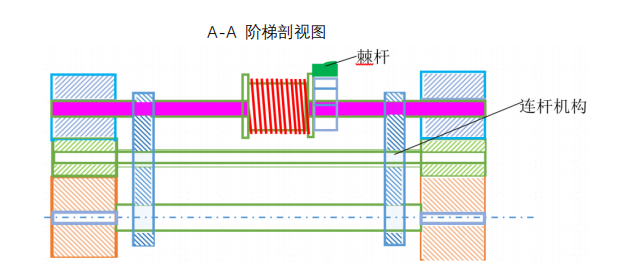

(三)无动力装置搬运举升装置

改善前

改善后

现场工人需将箱子从六米远的地方搬到轨道上,工作很累。因此考虑设计一套装置来改善这一情况。改善后,工人将箱子放在踏板上,在推的过程中,踏板自动抬高。这是靠推力拉动棘轮机构,棘轮机构能使踏板一点点往高走,且棘轮具有止锁功能,防止快速下滑。

装置两边是轮子,中间类似辘轳物理机构,推的时候会一点点缠绕,将重物抬高 0.8 - 1 米至工作台高度,可直接推到生产线上,省时省力。

整个装置由连杆机构带动两个轮子(主动轮和棘轮)及一个舵轮,舵轮的作用是防止装置自动往下倒,当抬起把手,推着车往前走,下压时轮子停止。

这些例子源于生活和现场,制作起来省时省力、成本低,深受工人欢迎,若想从事相关工作帮助他人,可尝试制作,多试验就能实现。

(四)分拣装置

改善前

在装配场景中,低成本自动化适用于装配、加工及仓库管理等方面。有工人需从三个盒子里手工拿不同零件(如螺丝、螺母)到工位装配,每天操作费力且增加工时。

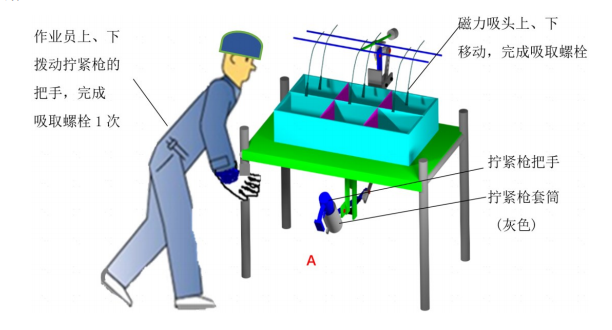

为解决该问题,设计了一套装置:工人拿起拧紧枪去装配,装完后将枪放回装置的 A 处(蓝色墙板处)。当工人把枪塞在桶里并拨动灰色套筒时,装置的吸头会完成一次下降和抬起的过程,吸出三个不同螺母。此时工人用手一捋,三个螺母就会落在手上,无需再手工捡取。

改善后

这样一来,工人在放回枪的步骤中,既没有浪费动作,又能抬起三个不同螺母,完成 “拿起枪拿螺母装配→放回枪时获取新螺母” 的动作循环,省去了原本装完后放回枪再去捡螺母的环节。

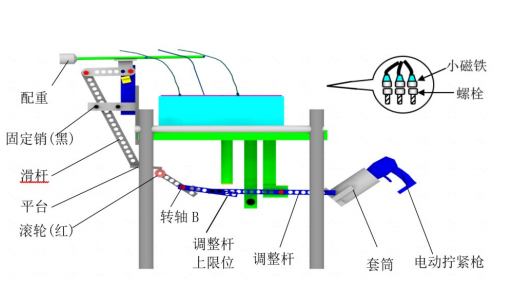

具体原理如下图所示:

装置采用杠杆机构,当工人将拧紧枪放在右边并移动枪把手时,杠杆机构会带动探头上下运动。探头往下走时吸取螺母,往上走时将螺母吸起,此时工人用手一拿,就能拿起三个不同的螺母。

陈茹

陈茹