当前预防措施PC

当前预防措施是指已经在使用的预防措施,包括设备点检保养、员工培训持证上岗、刀具寿命管理、参数点检等。这种措施主要是控制失效原因。

当前探测措施DC

当前探测措施是指已经采用的检验措施,包括目视检验、测量设备检验、一边生产一边自动化检验等。这种措施主要是控制失效模式。

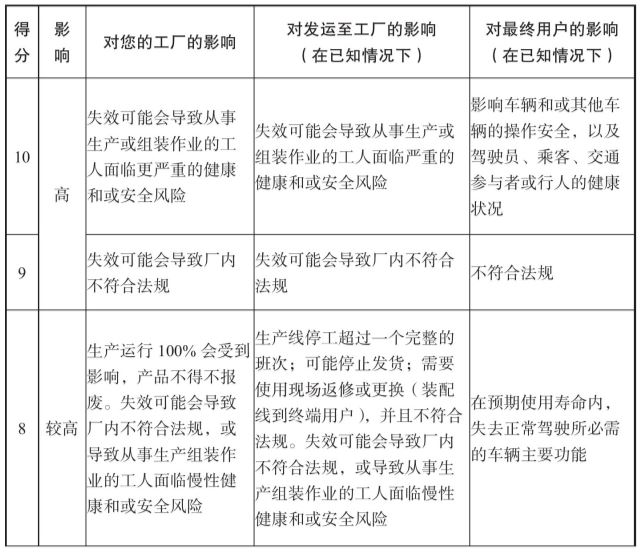

严重度评分S

严重度评分S是指失效模式导致失效后果的程度,可以从对下工序影响、对直接客户影响、对间接客户影响几个方面来考虑。比如料没有烘干,失效后果是产品变形、尺寸超差,导致后果是50%以上产品报废,对直接客户影响是没办法组装,因为流不到间接客户处,只要从对下工序影响和直接客户影响两个方面来评分。评分标准如表2-6所示。

表2-6 PFMEA严重度评分标准

严重度评分标准总结如下:

10——安全特性。

9——法律法规要求。

8——100%以上报废,厂内安全健康有影响,成品主要功能丧失。

7——全体选别,70%左右报废,其他30%左右可返工返修,成品主要功能丧失,导致停产1小时至一个班次。

6——全体选别,线下返工,客户产线停1小时以上,次要功能丧失。

5——基本上不会报废,线下返工返修,客户产线不用停,次要功能丧失。

4——生产线返工返修,产品有瑕疵,只是外观声音表面不良,影响感官,非常不舒服。

3——工位上返工,不要选别,不会产生瑕疵产品,不良影响感官,一般性不舒服。

2——导致作业员不方便,不良影响感官,略感不舒服。

1——影响不大,作业员直接简单处理一下就可。

比如料有杂质,导致注塑件有杂质,可能导致50%左右的产品报废,其他产品要维修,评分7分。料没有烘干,导致产品结构异常、尺寸不良,100%报废,评8分。严重度评分一定要先把失效分析全部做完才可评分。

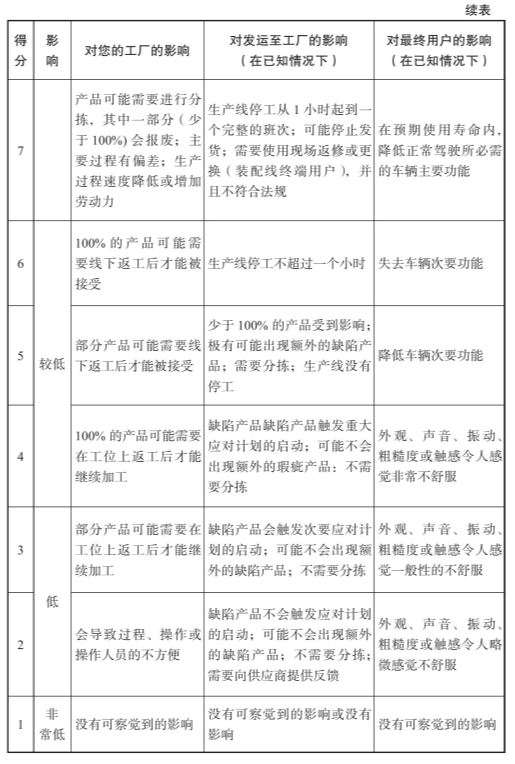

频度评分O

频度是失效模式发生的概率,主要是根据有无预防措施来评分,如果有防呆措施,发生度更低。如表2-7所示。

表2-7 PFMEA发生度评分标准

频度O的评分标准总结如下:

10分,没有预防措施。

8~9分,行为控制,预防措施作用小。

6~7分,行为或技术控制,预防措施有一定作用。

4~5分,行为或技术控制,预防措施有效作用。

2~3分,行为或技术控制,预防措施高度有效,有最佳实践。

1分,有最佳预防措施,技术控制手段,基本不会发生不良。

比如料没有烘干,失效原因是没有及时加料、烘料设置的温度不对,预防措施是料斗画线,到了警界线就加料,温度由技术员设置,IPQC和加料员点检,属行为和技术控制,预防措施高度有效,有最佳实践,打3分。

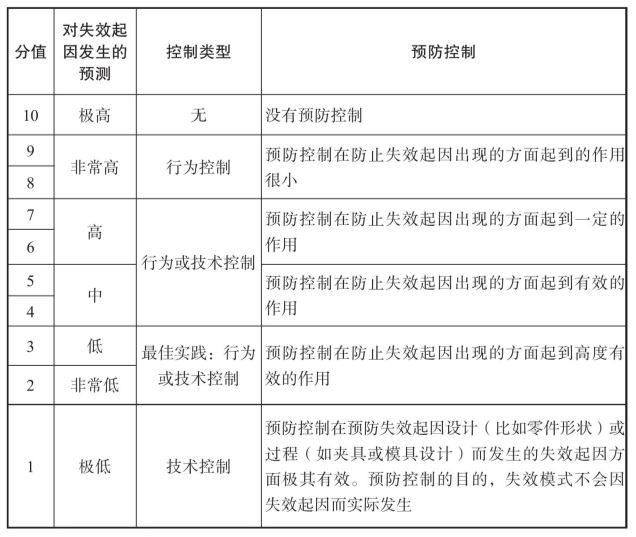

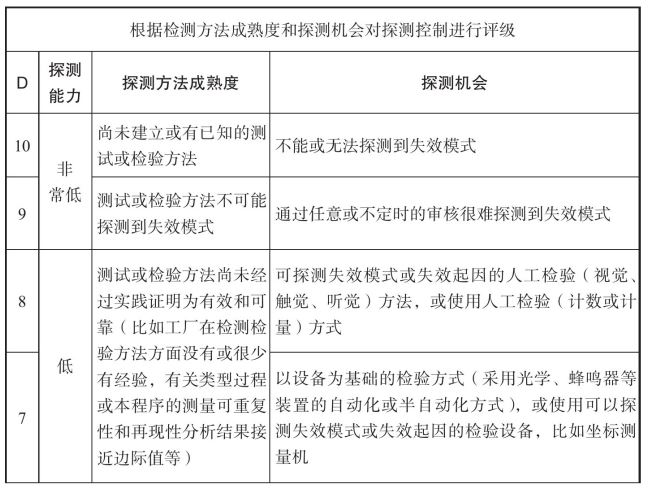

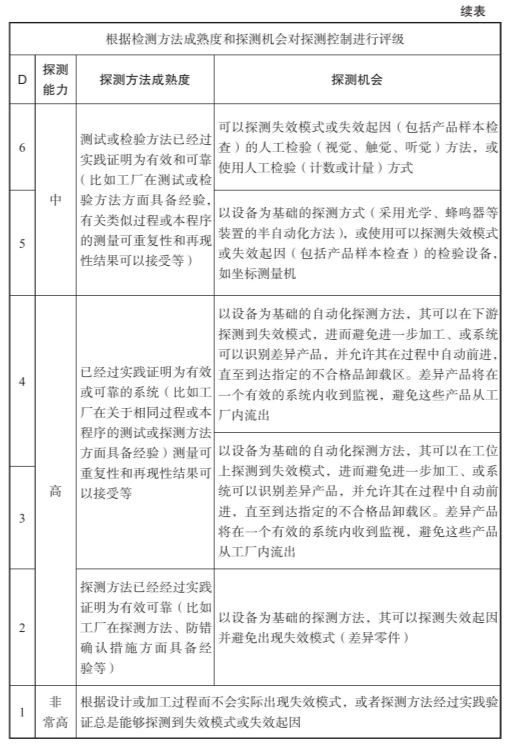

探测度评分D

探测度就是用测量或实验设备检测失效模式的有效性。如果能检测,分数低;检验不了,只能通过间接手段或过程审核手段来确定是否是良品,分数就高。经过验证是有效的测量设备,分数一般在6分或以下,人工检验分数高,全自动检验分数低。如表2-8所示。

表2-8 PFMEA探测度评分表

探测度评分总结如下:

8分,用感官检验,检验方法尚未通过证明有效。

7分,设备为主检验,检验方法尚未通过证明有效。

6分,检验方式证明可靠,但人工感官检测。

5分,检验方式证明可靠,用检测设备检验。

4分,检验方式证明可靠,通过下工序自动化检测设备发现不良

3分,检验方式证明可靠,通过本工序自动化检测设备发现不良

2分,检验方式证明可靠,通过本工序控制失效原因预防不良。

1分,不会产生不良品。

比如电线焊接端子,焊完后下工序全检导通,因为不是全自动,打5分;如果是全自检打4分,如果是一边生产一边自动化全检打3分;如果有特殊手段,不会产生导通不良,打2分。

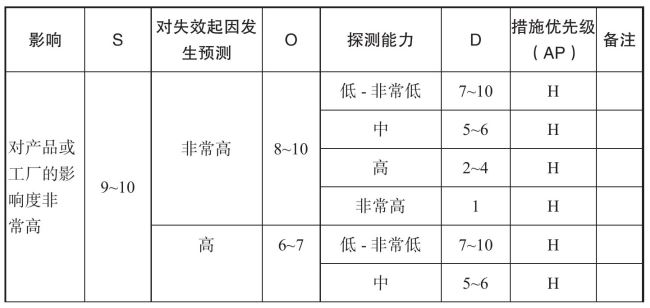

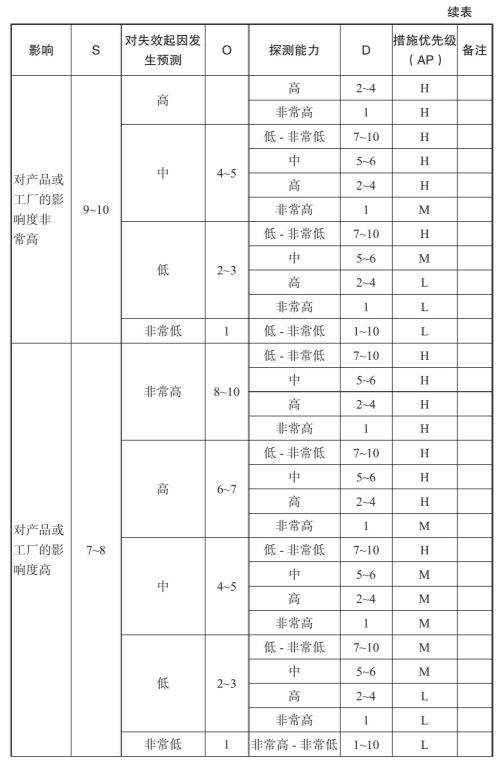

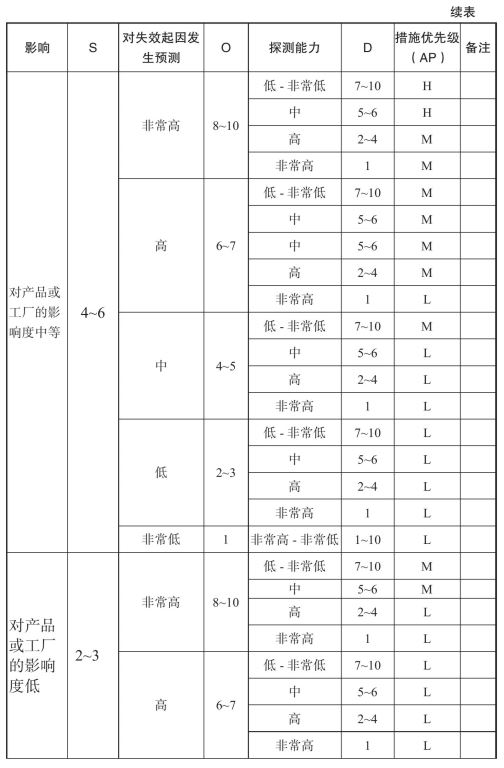

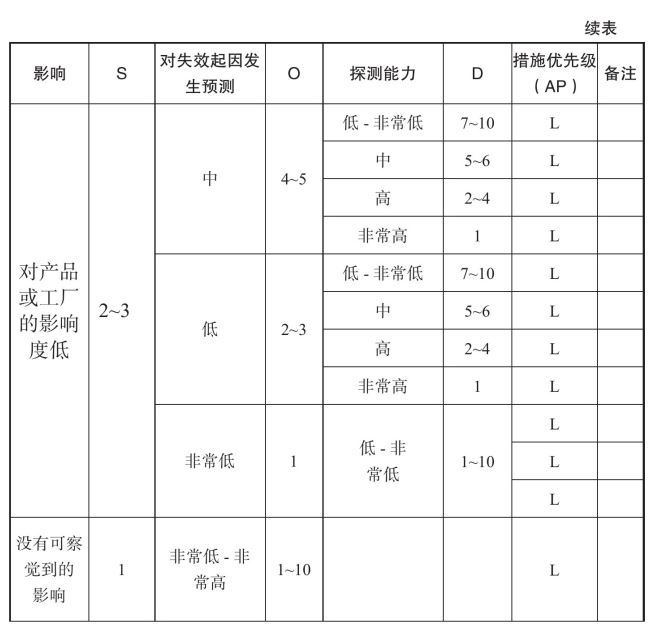

6. 措施优先级AP

H-代表高风险,必须采取措施;M-中风险,有必要时采取措施;L-低风险,不必采取措施。

AP矩阵图如表2-9所示。

表2-9 AP风险矩阵表(FMEA)

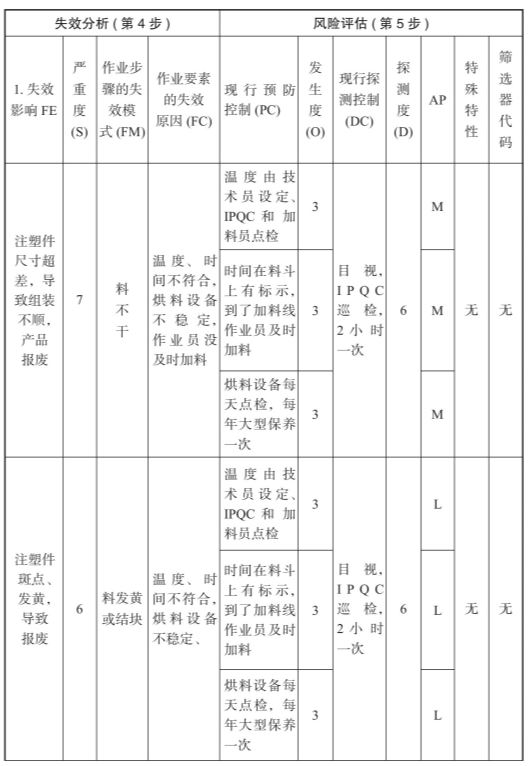

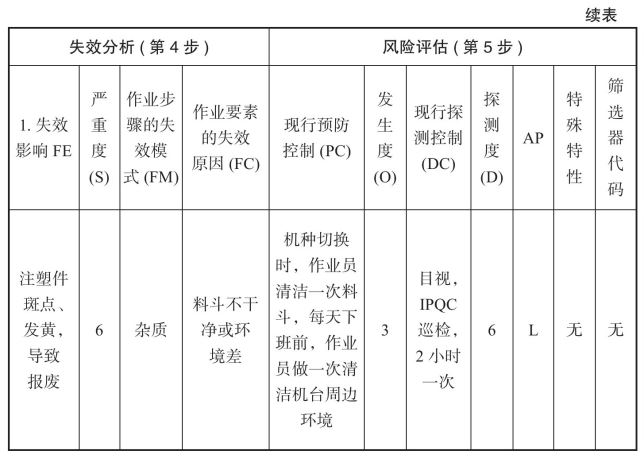

根据风险评价规则,风险评估的风险级别如表2-10所示。

表2-10 PFMEA表格风险评估部分

以上失效模式,因为风险分析的结果就是中风险或低风险,如果可行,可以采取措施;不可行,就不用采取措施。一般是把所有工序的失效分析做完,再做风险分析,风险分析也是先从高分打到低分,比如严重度10分,先找失效影响有无10分的,没有就找9分的失效影响。

谭洪华

谭洪华