(1)PFMEA是Process Potential Failure Mode and Effects Analysis,称为潜在不良模式及

效应分析,是一种系统性的分析工程,通过小组的思考预先考虑产品制程中可能出现的不良模

式及其效应,并采取对策降低或消除不良情形。

(2)制作修改时机:新产品第一次试产前准备期间,试产、量产时需根据实际情况改善修订。

(3)跨功能小组的应用:PFMEA的形成及审查由跨功能小组共同参与。

(4)PFMEA表格:由多功能小组分析后由工程负责整理,交文控发行至相关部门。

(5)FMEA制作前的准备:工艺流程图、客户相关产品要求及使用信息、类似产品以往失效模式、材料

供方提供物料相关使用信息。

(6)制作流程:立项—结构分析—功能分析—失效分析—风险分析—优化改善—标准化—评审或变更。

(7)评分标准:

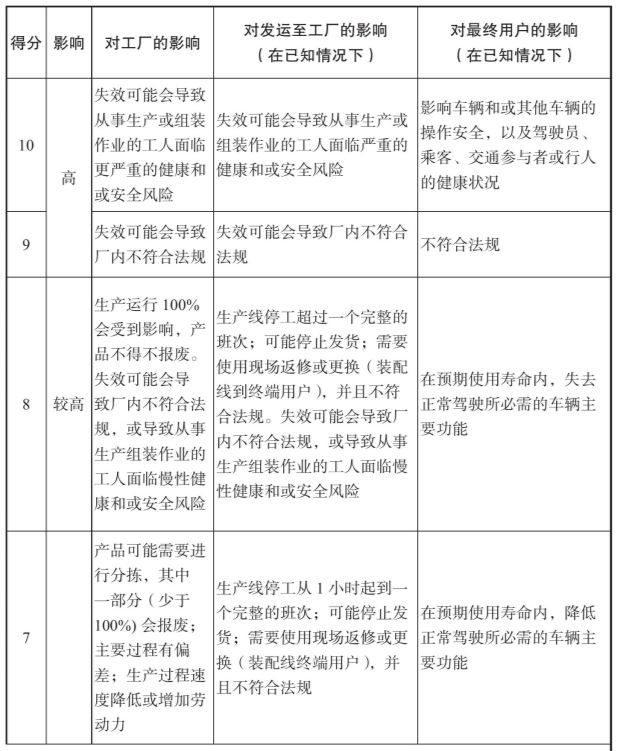

①严重度(Severity)。

判定准则:后果的严重度级别指当一个潜在失效模式造成了在最终顾客和/或制造/组装工厂的缺陷,应该随时首先考虑到最终顾客。如果在两者都发生缺陷,则采用较高一级的严重度。如表7-1所示。

表7-1 严重度判定准则

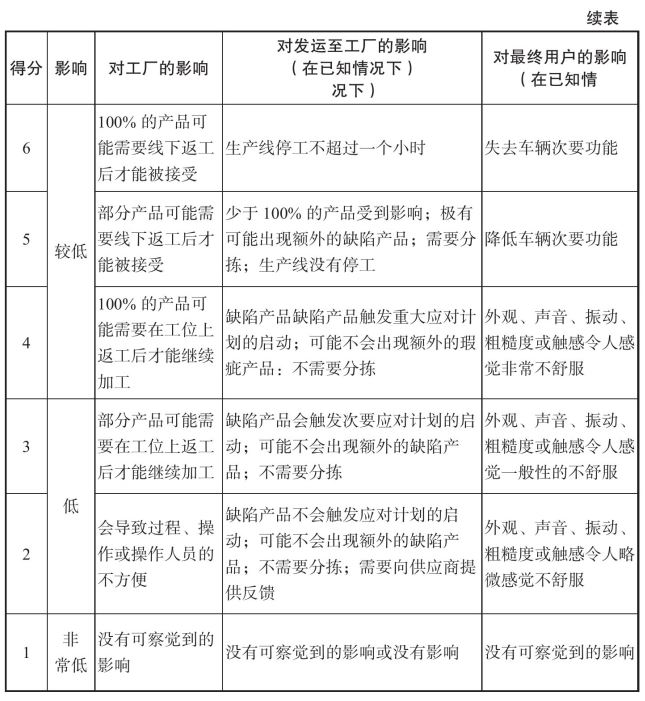

②发生度(Occurrence)。

表7-2 发生度判定准则

预防控制的有效性:在确定预防控制的有效性时,应考虑预防控制是否为技术措施(依靠机械设备、工具寿命、工具材料等),或应用最佳实践【夹具、工装设计、校准程序、防错确认、定期检修、工作说明、统计流程控制表、过程监控、产品设计等,或行为措施(依靠持有证书或未持有证书的操作人员、技术工人、团队领导等)】。

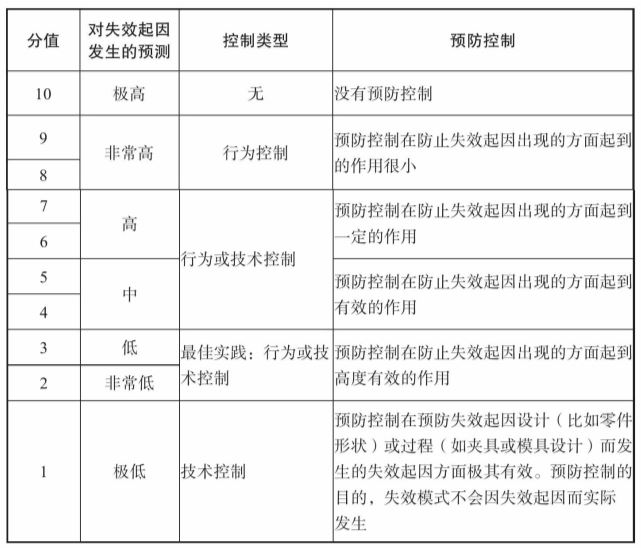

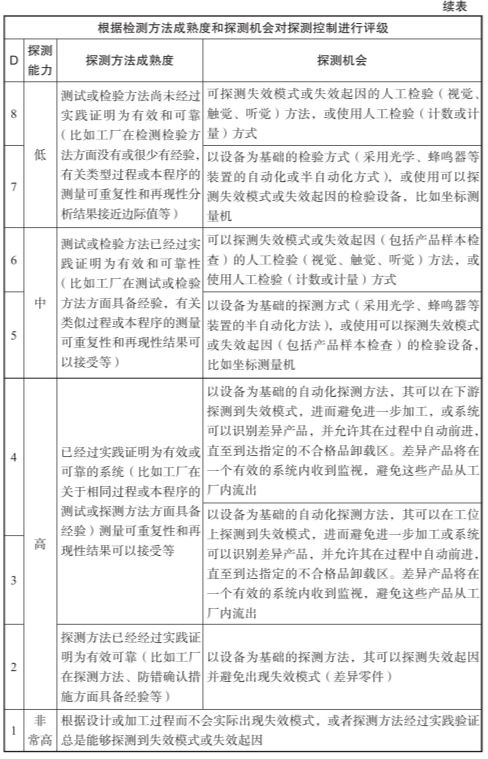

③探测度(Detection)。

表7-3 探测度判定准则

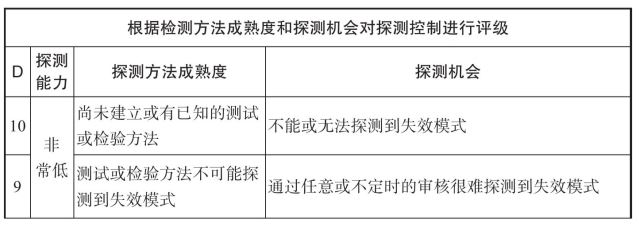

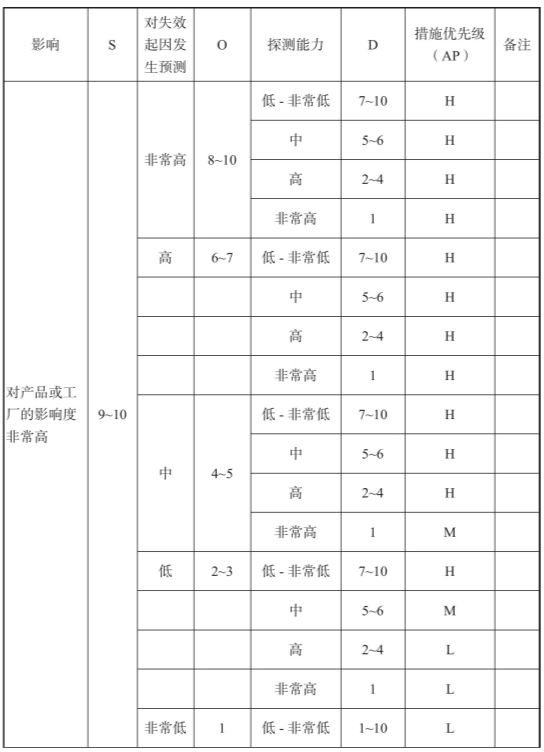

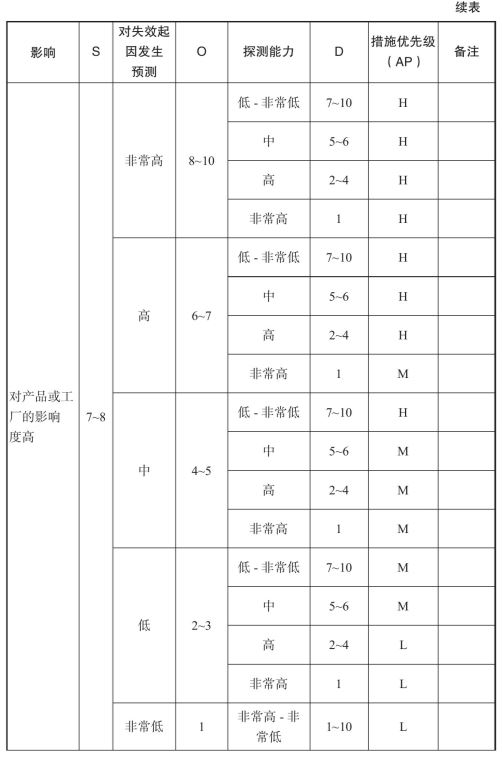

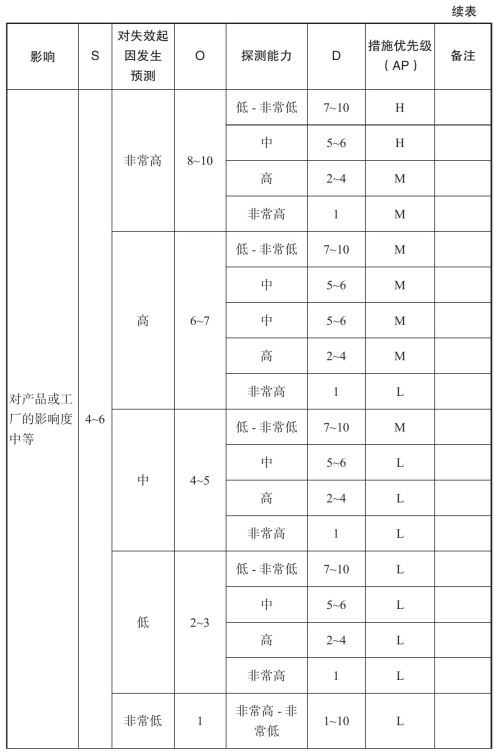

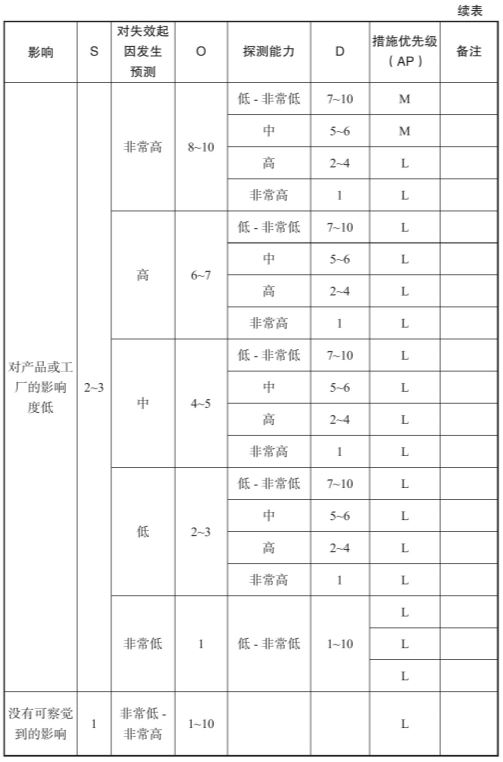

④AP的评价标准。

表7-4 AP的评价标准

(8)结构树。

结构树中系统指公司成品,子系统指公司工序,工艺因素包括5M1E。在做分析时,要考虑公司成品对客户产品的影响,所以要了解客户的制程。PFMEA的结构树是根据工艺流程图分析影响产品的要素,参见后面图7-1。

(9)流程图。

流程图从原材料开始,直到交货。 代表检验, 代表工序, 代表数量检查, 代表原材料储存, 代表成品储存,参见后面图7-2。

(10)对策原则。

降低发生度及/或设计变更,可以采用统计方法做行动导向的制程研究。

只有修改设计及/或制程变更才能减少严重度等级。

达到H级的必须改善,达到M级根据公司及客户要求进行改善,L级可不改善。

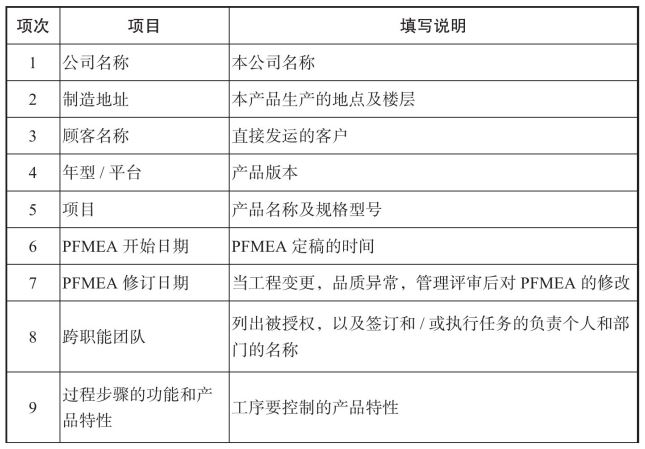

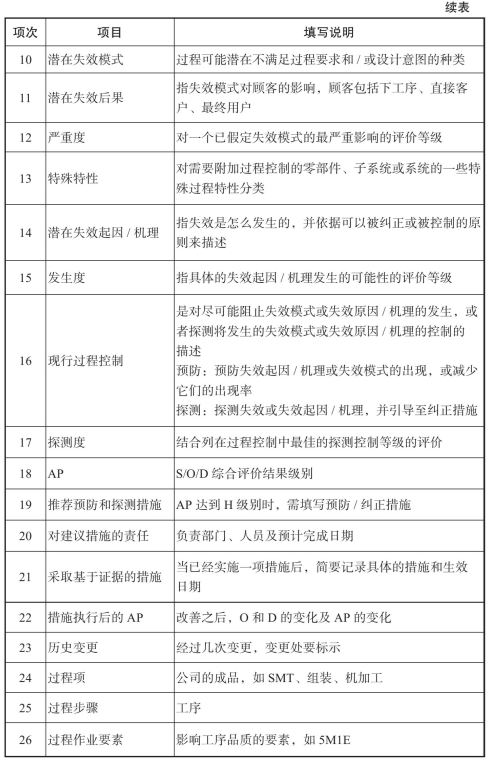

(11)PFMEA表格填写。

表7-5 PFMEA表格填写

谭洪华

谭洪华