东莞某公司是五金机加工的专业企业,有10年生产经验,集生产、销售为一体,员工近50人。

4.1 PPAP培训行程安排

1、第一天

1.识别客户要求(功能、性能、可靠性、法律法规、尺寸、外观)

2.识别关键工序及工序控制点、失效模式

3.识别特殊特性

4.识别要用的控制图(X-R图、X-MR图、C图、U图等)

5.与相关人员确定控制图,并明确使用控制图的时机

6.对所有主管进行PPAP培训

2、第二天

1.继续培训PPAP

2.提供模板,单独辅导研发品质人员如何制作工艺流程图、FMEA、控制计划、控制图

3.辅导如何计算过程能力

4.辅导如何判定异常

5.辅导生产现场人员、现场品质人员如何使用控制图,识别异常

6现场开始全面导入FMEA、控制计划、控制图

3、第三天

1.制作PPAP运用流程和控制图,使用相关作业指导书

2.培训SPC流程和相关作业指导书

3.现场查看并指导作业指导书、控制图运用,并给出整改意见。

4.对各部门制作的PPAP资料进行审核。

四、第四天

1.对各部门制作的PPAP资料进行审核,并记录。

2.对各部门暴露出的问题,针对PPAP要求再次进行培训。

3.项目结束

4.2 ppap项目部分资料

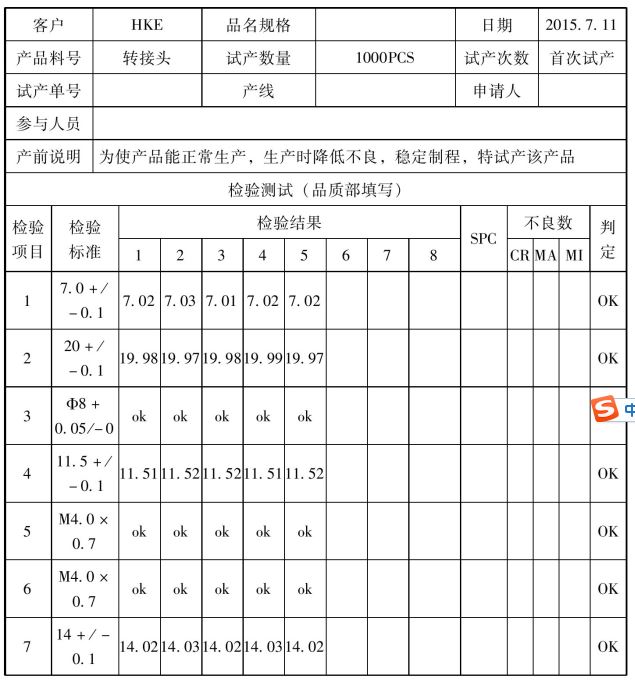

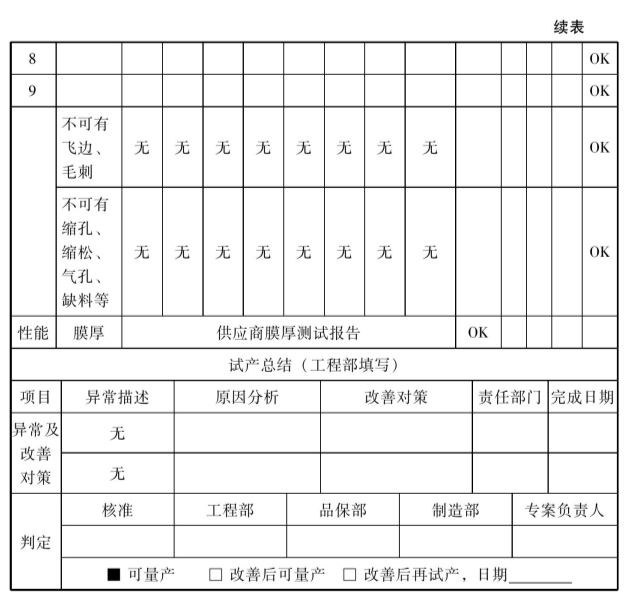

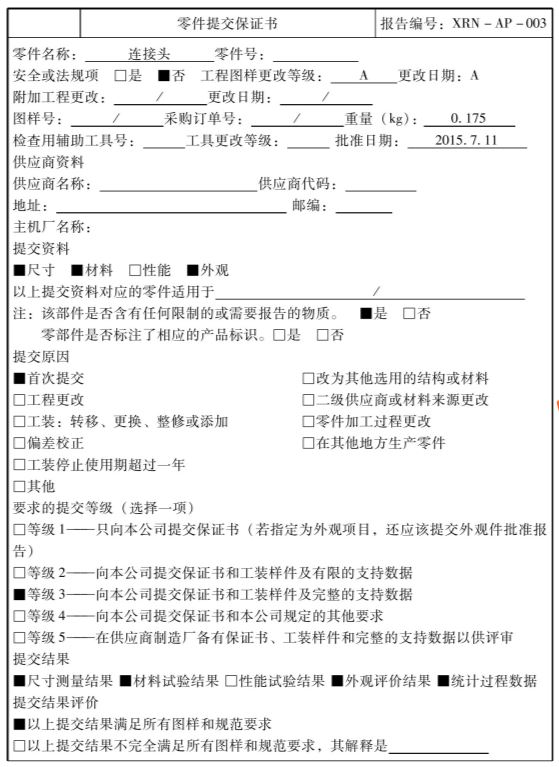

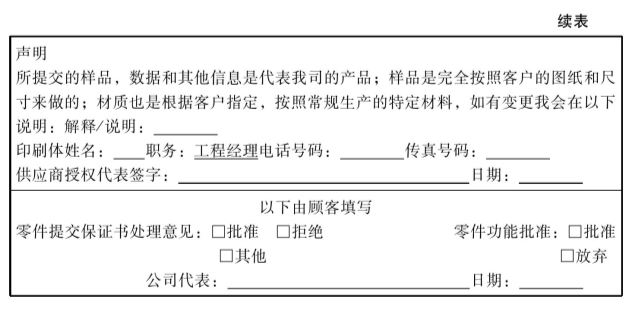

表5-4-1零件提交保证书

谭洪华

谭洪华