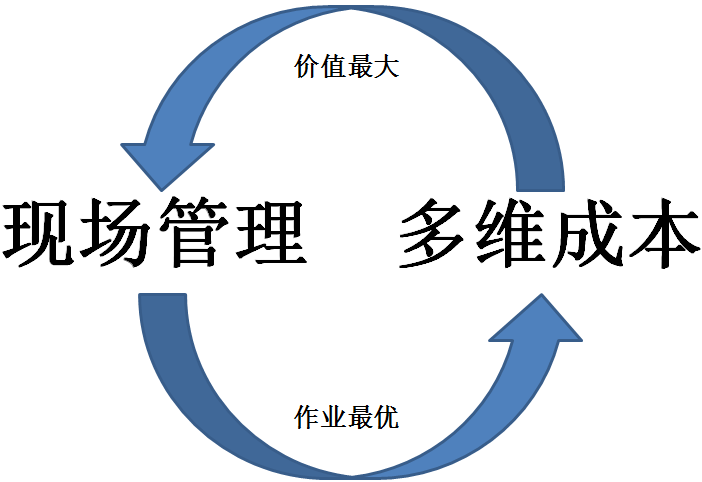

多维组合成本追求的精益,是在一定约束条件下的精益,是循序渐进的精益,其实施应结合现场管理,并与之相互促进。即多维成本为现场管理提供作业指导,通过成本计算暴露问题,促进精益生产及其计量;现场管理为多维成本提供核算基础,通过精益生产及其计量,促进多维成本计算。如图8-7所示。

图8-7 现场管理与多维成本的关系

多维成本是将精益思想体现在系统中,现场管理是将精益思想体现在现场中。两者紧密联系,相互作用,现场管理不断优化,多维成本不断改进,循环往复,达到精益化管理目标。

有些部门或个人,在现场作业时花了不该花的费用,用了不该用的时间,有意为以后的绩效改善留下空间。多维组合成本的计算,只能暴露问题而不能解决问题。费用和工时是否合理,需要通过现场管理来解决。现场优化的常用工具包括:

6S管理,即整理、整顿、清理、清扫、素养、安全,其英文首字母都是S,故称6S。

目视管理,即利用直观形象、色彩适宜的各种视觉感知信息来组织现场生产活动,以提高劳动生产率的一种管理手段,包括定制、看板、颜色、标注等管理方式。

TPM全面生产维护,即设备使用部门对设备进行自主保养,通过预防性维修尽量避免应急与计划外维修,使设备使用效率最高,设备寿命周期费用最低。

TQM全面质量管理,其工作程序是PDCA循环,即计划、执行、检查、处理,这四个阶段又各分为若干个步骤。

IE工业工程,是对人员、物料、设备、信息组成的集成系统进行设计和改善的一门学科。它综合运用数学、物理学和社会科学方面的专业知识与技术,采取工程分析设计的原理与方法,对系统取得的成果进行确认、预测和评价。

单元生产,是相对于流水生产而言的。流水生产适合大批量少品种环境,单元生产适合小批量多品种环境。

均衡生产,即以相等的时间产量基本相等的方式完成计划。产量均衡要求工时消耗均衡,设备负荷均衡,材料供应均衡,员工技能均衡。

快速切换,是丰田公司探索和发展起来的一门技术,在多品种小批量环境下可提高生产系统的快速反应能力,后被其他制造企业论证和成功实施。其认为工业生产中所有的转产和启动应该而且能够在10分钟内完成,甚至可即时完成,即转产时间为0。其关键点是划分内部作业和外部作业,尽可能将内部作业转换为外部作业,尽可能缩短内部作业和外部作业时间。

精益六西格码,是精益管理与六西格码的结合。精益管理来自东方,基于现场管理,关注减少浪费,强调普通员工培训,追求持续改善;六西格码来自西方,基于项目管理,关注减少变异,强调管理人员培训,追求突破性变革。它与全面质量管理关系密切,均追求近乎完美的目标。

这些工具,功能很多是交叉的,应用很多是共同的,目的都是为了优化管理或生产现场,减少浪费,以降低各维度及其组合的成本。

程翔

程翔