产品质量是设计出来的,即产品和过程的设计开发决定了过程质量,因此过程质量应该以预防为主。在设计开发过程中进行过程质量策划时,通常会制作PFMEA、管理工程图、SIP并运用防呆法等手段以防止不良品的产出和流出。

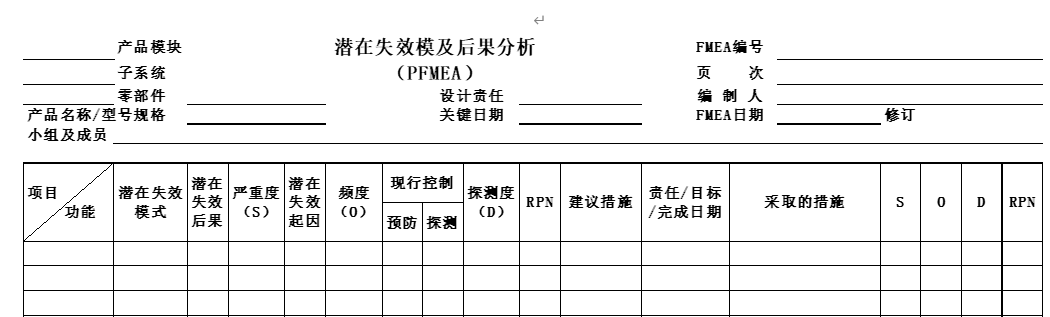

(一)PFMEA

过程潜在失效模式及后果分析(Process Failure Mode and Effect Analysis,简称PFMEA),这是一套成熟的“事前”质量管理工具,其目的旨在减少或消除因生产过程中的修改而造成的时间和金钱的损失,是一套非常有用的“重点管理”识别与管理方案拟定工具。PFMEA的应用要点及注意事项简要介绍如下:

(1)编制时机。PFMEA的应用非常广泛,一般制造型企业遇到如下三种情况时可应用:

● 在新过程出现时进行。

● 对过程修改时进行。

● 现有的过程用于新的环境、场所时进行。

(2)团队协助。PFMEA是促进各相关部门交流的催化剂,可以提升团队跨部门的合作精神,PFMEA应以团队作战的方式展开:

● PFMEA由多方论证小组开发和维护,该小组一般由责任工程师领导。

● 小组负责人在PFMEA的开发初期从各有关部门挑选成员,包括但不限于设计、生

产、质量、采购、供应商等。

(3)信息输入。PFMEA需要输入的信息有如下八类:

● 过程流程图。

● DFMEA。

● 图纸和设计记录。

● 过程清单。

● 特性矩阵图。

● 内部和外部发生的不合格。

● 质量和可靠性历史。

● 其他类似产品信息,如FTT(First Time Through)、PPM、Cpk等。

(4)失效模式分级表编制。PFMEA失效模式分级表包括严重度、发生频度及可探测度分级评价表,一般制造型企业可参考以下表格编制(如汽车及特定行业应遵守相应特定要求)。

严重度分级评定表参考示例如表3.6所示。

表3.6 严重度分级评定表

发生频度分级评定表参考示例如表3.7所示。

表3.7 发生频度分级评定表

可探测度分级评定表参考示例如表3.8所示。

表3.8 可探测度分级评定表

(5)确定优先控制项。PFMEA优先控制项选取如表3.9所示。

表3.9 PFMEA优先控制项目选取原则

(6)作业步骤。PFMEA可以细分为如下作业步骤完成:

● 对于每个流程输入,决定所有输入可能发生失效的模式。

● 评价每个失效模式对产品质量和顾客(含内部顾客)的潜在影响。

● 找出每个失效模式发生的原因。

● 列出每个失效模式的现行控制措施。

● 建立严重度、发生频度和可探测度的评分等级标准。

● 将每个失效原因进行严重度、发生频度和可探测度进行评分。

● 计算每个失效原因的RPN值、SO值、SOD值、SD值。

● 制定每个失效原因的改善措施。

● 决定优先改善项目。

● 执行优先改善行动。

● 跟踪改善实施情况并重新计算每个失效原因的RPN值、SO值、SOD值、SD值。PFMEA表(PFMEA的应用表单参见表3.10)。

● 将制造或装配过程的结果编制成文件,形成标准化,这包括但不限于QC工程图、作业指导书、检验标准书的编制等工作。

表3.10 过程潜在失效模式后果分析

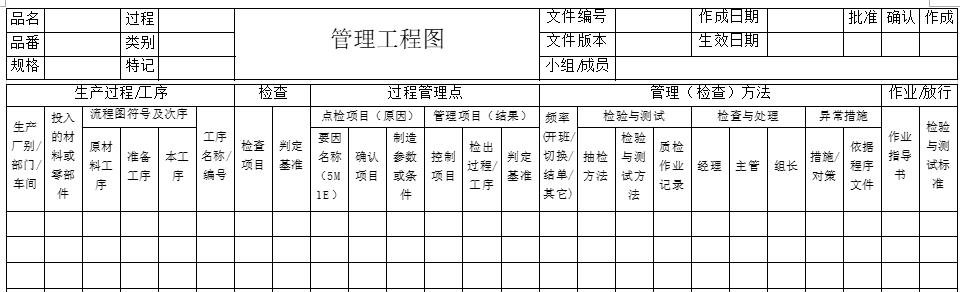

(二)管理工程图

管理工程图是产品质量先期策划的输出,是过程控制的纲领性文件,也是管理生产过程的蓝图。其旨在通过具体控制方法的实施对过程进行监视和控制,最大限度地减少过程和产品变差,确保生产出符合顾客要求的产品。

管理工程图以戴明循环(PDCA)为指导思想、以生产投入要素(5M1E)为研究核心、以5W1H方法界定过程生产作业和质量管理活动,从而实现从原材料到成品交付全过程中的管理和作业活动均能有效支持到“不产出不合格品、不流出不合格品”的质量管理目的。

管理工程图是一款极为严谨、系统、全面的“重点管理”定义与管理对策拟定工具,是过程质量管理的纲领和指导。为确保管理工程图的有效性、发挥管理工程图应有的重要作用,其编制务必注意如下八个重点,否则将直接导致管理工程的效用降低,甚至是作用崩溃。

● 定义对象单位工序,是指作业制品(半成品),为了附加必要的机能、性能的最小作业单位,如制品(半成品)的检验、装配、组立、加工等。

● 研究工序的机能,就是要回答“这个工序为什么要存在”,如PCB板固定螺丝工序,其存的价值就是将PCB板稳固的保持在产品主体结构里。

● 提取管理项目(结果系),依据工序机能设定管理项目,如“机能正常工作时,产出结果如何”,且需换算成物理量、明确目标和范围。

● 决定管理项目(结果系)的重点管理点,如致命缺陷、严重缺陷、一般缺陷等。

● 提取点检项目(要因系),即选取影响管理项目(结果系)的要因是什么?

● 决定点检项目(要因系)的重点管理点,如压力、温度、时间等。

● 将编制过程中的问题反馈至产品设计开发职能并获得相应支持,包括要因与结果关系的明确、重点管理点的检验与管理措施困难、重点管理点再定义等。

● 确定有效的管理方法和措施,这包括点检项目、管理项目的管理(检查)频率、检验与测试、检查与处理、异常措施、作业及放行依据等。

管理工程图是上承设计开发、下启生产过程的桥梁,应在PFMEA完成之后、作业指导书与检验与测试标准编制完成之前,由质量部门主导、各相应职能部门充分参与的团队小组共同编制完成。由于QC工程图在过程质量管理中的超然地位和积极作用,所以管理工程图的编制应充分论证、验证并不断完善,以确保其充分性、适宜性和有效性(管理工程图的应用表格参见表3.11)。

表3.11 管理工程图

(三)过程检验与测试标准

检验与测试标准(Standard inspection process),是生产过程产品质量的判定依据、放行依据和改进依据。因此,企业必须依据设计开发的输出(含管理工程图)制定科学、严谨、合理的过程检验与测试标准,这些标准包括但不限于标准样板、限度样板、外观检验判定标准、技术指标检验判定标准、技术指标测试判定标准、产品取样标准等。

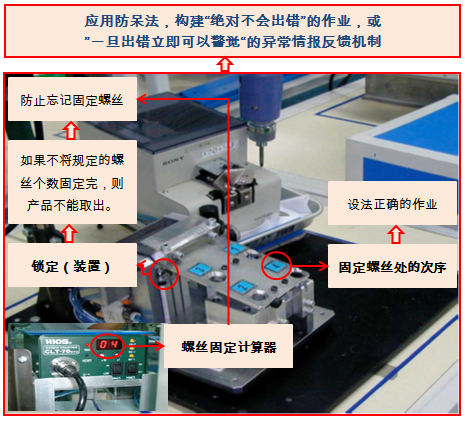

(四)防呆法

防呆法(Fool proof),是指在生产作业中采用一系列工具或方法以追求“第一次就做正确”为目标,或通过控制生产过程中的失误以达到不生产或及时发现和制止不合格品产出的方法。有效的防呆措施可以控制过程中如下常见失误而导致的质量问题:

● 作业步骤遗漏。

● 作业失误。

● 工作设置错误。

● 少装零部件。

● 用材零部件或材料。

● 生产或加工错误。

● 误操作。

● 调整失误。

● 设备参数设置不当。

● 工具准备不当或用错等。

图3.8是生产过程中某产品固定螺丝作业运用防呆法的实例。

图3.8 防呆法在固定螺丝作业中的应用

杨小林

杨小林