APQP概念和要求

产品质量先期策划和控制计划( Advanced Product Quality Planning and Control Plan,简称APQP),是一种结构化的方法,用来确定和制定确保某产品使顾客满意所需的步骤。

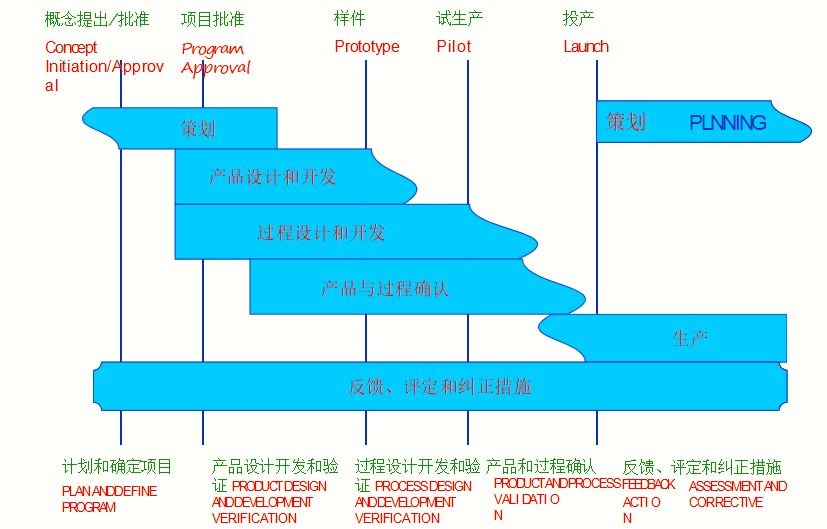

APQP介绍见附图1所示。

附图1 APQP介绍

阶段1:计划和确定项目

1.输入

1 顾客的呼声。它包括顾客积极和消极两方面的反馈,如顾客的好恶、问题和建议。

2 市场调研

3 保修记录和质量信息

4 小组经验

5 业务计划/营销策略

6 产品/过程基准数据

7 产品/过程设想

8 产品可靠性研究

9 顾客输入

2.输出

1 设计目标

2 可靠性和质量目标

3 初始材料清单

4 初始过程流程图

5 产品和过程特殊特性的初始清单

6 产品保证计划

7 管理者支持

阶段2:产品的设计和开发

1.输入

具体内容如下:

1 设计目标。

2 可靠性和质量目标。

3 初始材料清单。

4 初始过程流程图。

5 特殊产品和过程特性的初始清单。

6 产品保证计划。

7 管理者支持。

2.由设计部门负责的输出

具体内容如下:

1 DFMEA。

2 可制造性和装配设计。

3 设计验证。

4 设计评审。

5 样件制造。

6 工程图样。

7 工程规范。

8 材料规范。

9 图样和规范的更改。

3.由APQP小组负责的输出

具体内容如下:

1 新设备、工装和设施要求。

2 产品和过程的特殊特性。

3 样件控制计划。

4 量具/试验设备要求。

5 小组可行性承诺和管理者支持。

阶段3:过程的设计和开发

1.输入

具体内容如下:

1 DFMEA。

2 可制造性和装配设计。

3 设计验证。

4 设计评审。

5 样件制造。

6 工程图样。

7 工程规范。

8 材料规范。

9 图样和规范的更改。

10 新设备、工装和设施要求。

⑪ 特殊产品和过程特性。

⑫ 样件控制计划。

⑬ 量具/试验设备要求。

⑭ 小组可行性承诺和管理者支持。

2.输出

具体内容如下:

1 包装标准。

2 过程流程图。

3 场地平面布置图。

4 特性矩阵图。

5 PFMEA。

6 试生产控制计划。

7 过程指导书。

8 MSA计划。

9 初始过程能力研究计划。

10 包装规范。

⑪ 管理者支持。

阶段4:产品和过程的确认

1.输入

具体内容如下:

1 包装标准。

2 产品/过程质量体系评审。

3 过程流程图。

4 场地平面布置图。

5 特性矩阵图。

6 PFMEA。

7 试生产控制计划。

8 过程指导书。

9 MSA计划。

10 初始过程能力研究计划。

⑪ 包装规范。

⑫ 管理者支持。

2.输出

具体内容如下:

1 试生产。

2 测量系统评价。

3 初始过程能力研究。

4 生产确认试验。

5 包装评价。

6 生产控制计划。

7 质量策划认定和管理者支持。

8 生产件批准(PPAP)。

阶段5:反馈评定和纠正措施

1.输入

具体内容如下:

1 试生产。

2 测量系统评价。

3 初始过程能力研究。

4 生产确认试验。

5 包装评价。

6 生产控制计划。

7 质量策划认定和管理者支持。

8 生产件批准(PPAP)。

2.输出

具体内容如下:

1 减少变差。

2 顾客满意。

3 交付和服务。

4 有效应用经验学习和最佳实践。

3.控制计划方法论

具体内容如下:

1 控制计划是产品质量先期策划的输出。

2 控制计划对最大限度地减少过程和产品变差的体系做了简要的书面描述。

3 制订控制计划是质量策划过程的一个重要阶段。

4 控制计划描述了过程的每阶段所需的控制措施,包括保证所有的过程输出将处于控制状态的进货、过程、出厂和阶段性的要求。

5 控制计划不能替代包含在详细的操作者指导书的信息。

6 控制计划是一个动态文件。

7 控制计划在整个产品寿命周期中被保持并使用。

宋华

宋华