10.4.1防错法的基本概念

防错法,或称为防呆法,其义是防止呆笨的人做错事,亦即连愚笨的人也不会做错事的设计方法,故又称为愚巧法。错误是由于作业者疏忽等原因造成的,而缺陷是错误所产生的结果。防错法就是从源头上避免错误发生,实现零缺陷,最终免除质量检验的一种方法。

表10-20 制造过程常见的错误

序号 | 错误分类 | 为何会发生错误 |

1 | 过程的忽略 | 遗漏一个或多个过程步骤 |

2 | 作业(过程)错误 | 过程的操作没有按标准工作程序实施 |

3 | 工件设备错误 | 对现行产品使用了不正确的工具或设备 |

4 | 遗漏部件 | 装配、焊接或其他过程中未有全部部件 |

5 | 用错部品 | 装配时安装了不正确的部件 |

6 | 工件加工错误 | 对错误的部件加工 |

7 | 误操作 | 执行操作不正确;标准过程或规范说明的版本不正确 |

8 | 调整、测量、尺寸错误 | 机器调整、测试方法错误或来自供应商的部件的尺寸错误 |

9 | 设备参数设置不当 | 由不正确的维修或部品更换导致的缺陷 |

10 | 工装夹具准备不当 | 损坏的刀刃,设计低劣的夹具或错误的工艺装备 |

表10-21 防错法的五大思路

防错思路 | 目 标 | 方 法 | 评价 |

消除 | 消除可能的失误 | 从设计角度考虑到可能出现的作业等失误并用防错方法进行预防 | 最好 |

替代 | 用更可靠的过程代替目 前的过程以降低失误 | 对硬件设施进行更新和改善,使过程不过多依赖于作业人员,从而降低由于人为原因造成的失误 | 较好 |

简化 | 使作业更容易完成 | 通过合并、削减等方法对作业流程进行简化,流程越简单、出现操作失误的概率越低 | 较好 |

检测 | 在缺陷流入下工序前对 其进行检测并剔除 | 在作业失误时自动提示的防错方法,大都通过计算器软件实现,为目前广泛使用的防错方法 | 较好 |

减少 | 将失误影响降至最低 | 从减少由于失误造成的损失的角度出发,即发生失误后,将损失降至最低或可接受范围,目前许多智能设备均或多或少具备该功能 | 好 |

10.4.2防错法十大原理

表10-22 断根原理

1-断根原理 |

|

释义 将会造成错误的原因从根本上排除掉,使绝不发生错误 | |

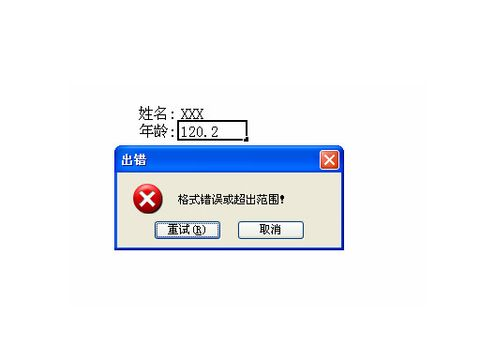

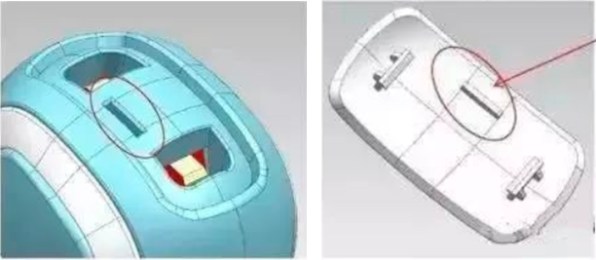

案例 1.系统输入年龄错误 2.在面板和基座上故意设计了一个凸起和凹槽,从设计层面避免塑料面板装反的情况 |

表10-23 保险原理

2-保险原理 |

|

释义 用两个以上的动作必须共同或依序执行才能完成工作,“共同”动作必须同时执行来完成 | |

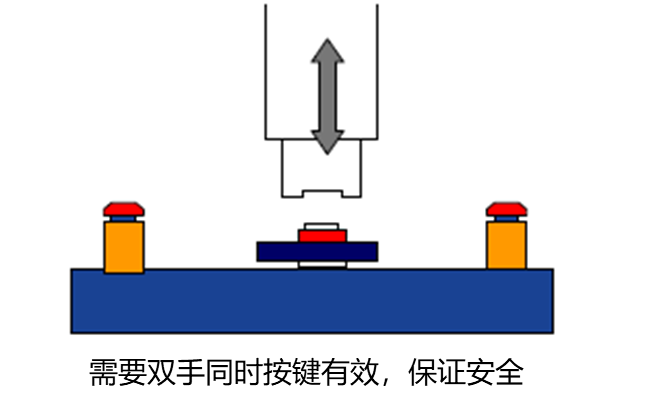

案例 1.开银行保险箱时,需以顾客之钥匙与银行之钥匙才能将保险箱打开 2.操作冲床的工作,双手必须同时按操作钮下去,才能执行工作。如果再加一个光栅保护,可以实现双保险 3.危险物品的保管 |

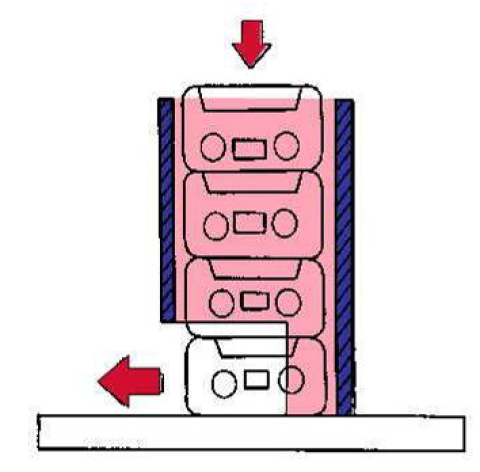

表10-24 自动原理

3-自动原理 |

|

释义 以各种光学、电学、力学、机构学、化学等原理来限制某些动作的执行或不执行,避免错误的发生。目前这些自动开关非常普遍,也是非常简易的“自动化”之应用 | |

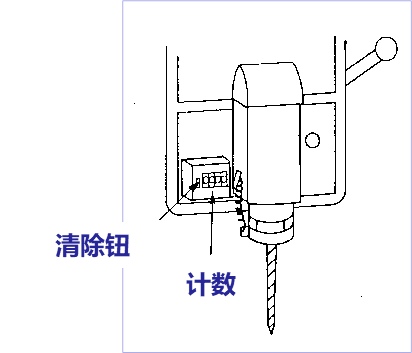

案例 1.以浮力、重量、光线、时间、方向、电流、温度、压力、计数等控制的方式来进行防错 2.例如:感应水龙头、抽水马桶、自动烘手机、设备自动计数器等 |

表10-25 相符原理

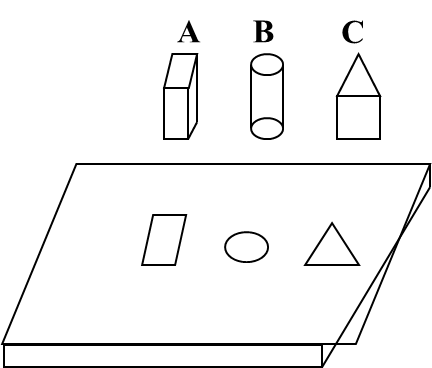

4-相符原理 |

|

释义 借用检核是否相符合的动作,来防止错误的发生 | |

案例 1.根据形状、数量、符号、数学公式、外观、内容方式来进行防错 2.例如:连接线的插孔、物品的形迹管理、人脸识别、电池的正负极放入等 |

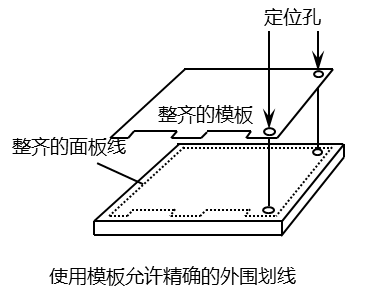

表10-26 顺序原理

5-顺序原理 |

|

释义 避免工作的顺序或流程前后倒置,可依编号顺序排列,可以减少或避免错误的发生 | |

案例 1.以“编号”方式来完成(流程单上所记载的工作顺序,依数目之顺序编列下去) 2.以“斜线”方式来完成(许多档案归档在资料柜内,每次拿出来看之后再放回去时,放错地方,可用“斜线”标志的方式来改善这个问题) |

表10-27 隔离原理

6-隔离原理 |

|

释义 借分隔不同区域的方式,来达到保获某些地区,使其不能造成危险或错误的现象发生。隔离原理也称保护原理 | |

案例 1.电动圆锯有一保锯版套,防止锯到手 2.不合格产品的隔离 3.插脚的根部涂上绝缘物质,使得即使插头有部分暴露在空气中,因为有绝缘层隔离也不会发生漏电的危险 |

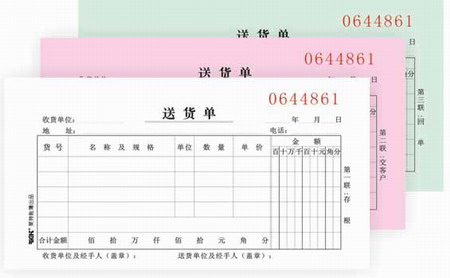

表10-28 重复原量

7-重复原量 |

|

释义 同一件工作,如需做两次以上,最好采用“复制”方式来达成,省时又防错 | |

案例 1.以“复写”方式来完成(经常见到的例子是“统一发票”) 2.以“拓印”的方式来完成(信用卡上的号码都是浮凸起来的,购物时只需将信用卡在拓印机上底下放上非碳复写纸,将滚轴辗过即可将号码拓印在纸上,又快又不会发生错误) 3.以“复诵”的方式来完成(工作教导教三练四) |

表10-29 层别原理

8-层别原理 |

|

释义 为避免将不同的工作做错,而设法加以区别 | |

案例 1.可以用颜色分层、画线分层、标识分层、设施分层等方式防错 2.例如:DVD和音箱的连接线,分别用红、黄、白区分;厂区内叉车通道和人行道用不同颜色的线条区分开;公文用红、黄、白区分紧急程度;电缆/网线中不同颜色的线头即使长距离也不会接错 |

表10-30 警告原理

9-警告原理 |

|

释义 如有不正常的现象发生,能以声光或其他方式显示出各种“警告”的讯号,避免错误的发生 | |

案例 1.车子速度过高时,警告灯就亮了 2.安全带没系,警告灯就亮了 3.操作计算机时,按错键时,发出警告声音 4.产线出现异常,员工进行异常呼叫 5.设备异常时,就是警报 |

表10-31 缓和原理

1-缓和原理 |

|

释义 凭借各种方法来减少错误发生后所造成的损害,虽然不能完全排除错误的发生,但是可以降低其损害的程度 | |

案例 1.鸡蛋的隔层装运盒减少搬运途中的损伤 2.汽车的安全带,骑摩托车戴安全帽 3.产品防护,以减少产品在搬运中的碰伤 4.洗手池是通过在顶部边缘做一个流水孔,可以避免发生忘关水龙头时水溢出。例如:通过在压缩机周围包上特殊的隔音棉,使压缩机产生噪音可以在很大程度上被吸收,从而提高顾客的满意度 |

10.4.3 防错法的实施步骤

(1)识别和描述

详细识别和描述缺陷、红牌条件。出现缺陷后,考察缺陷的历史。为明确责任,指派一位团队队员跟踪缺陷、红牌条件,找出可能发生失误的地方。

表10-32 制造过程错误发生的红牌条件

序 | 红牌条件 | 制造过程中产生错误的条件 |

1 | 调整 | 工人必须对部件或设备作出调整以完成过程的工序 |

2 | 工装和工装更换 | 易损工装在生产中的使用和/或生产过程中工装的更换 |

3 | 尺寸/规范/关键条件 | 要求使用测量装置以将部件对位的操作,或要求操作;在指定的关键条件下执行(如温度、压力、速度等) |

4 | 大量/混合部件 | 包含有大量各种不同数量和混合的部件的过程 |

5 | 多个步骤 | 要求以严格设置的顺序执行许多细小的操作步骤 |

6 | 偶然的生产 | 不经常进行的操作或任务 |

7 | 缺少有效的标准 | 标准操作程序(SOP)含糊或未完整描述正确的和被证实的实施生产过程的方法 |

8 | 对称 | 反向相似或相同对象的制造或装配操作 |

9 | 不对称 | 操作所使用的部件、工具或夹具的相反方向看起来;完全相同但尺寸、形状或相对位置不同 |

10 | 快速重复 | 要求重复实施相同的操作的过程 |

11 | 很高/极高的数量 | 要求在时间的压力下快速重复的执行任务的过程 |

12 | 环境条件 | 工作地内部或周围的物理环境能影响质量或工艺 |

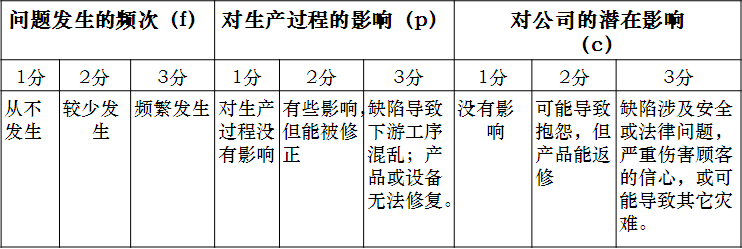

危险与可操作性评估(HAZOP):优先顺序数R=f×p×c,当R≥4时建议考虑运用防错方法进行控制,当R≥12时应立即防错。

表10-33 危险与可操作性评估标准

(2)缺陷分析,确定根本原因

可用因果图、5why等工具分析以评估根本原因。确定根本原因对应用防错技术以消除缺陷、红牌至关重要。

(3)提出防错方案

结合防错十大原理,应用头脑风暴的方式激发小组成员产生大量有创意的点子的方法;可利用防错装置数据库检索相关的防错装置。

(4)评估选择可行方案

对方案进行成本/效益分析,评审行动方案,选择最优方案,在此基础上提出实施计划。防错装置的选择标准:可靠、耐用、易维护、杜绝重犯、不影响操作、设计精巧、易用好使、投入费用低。

(5)运行和评估

收集数据并与实施前相比较,检查缺陷是否已经消除并没有新的问题产生。进行防错装置的验证:使用新的防错装置时,必须进行功能准确率的验证,预防差错率。

(6)标准化和推广

对防错过程进行评审,前面的过程和结果进行总结、归档并补充数据库,探讨方案能否复制、推广其他类似设备或产线。

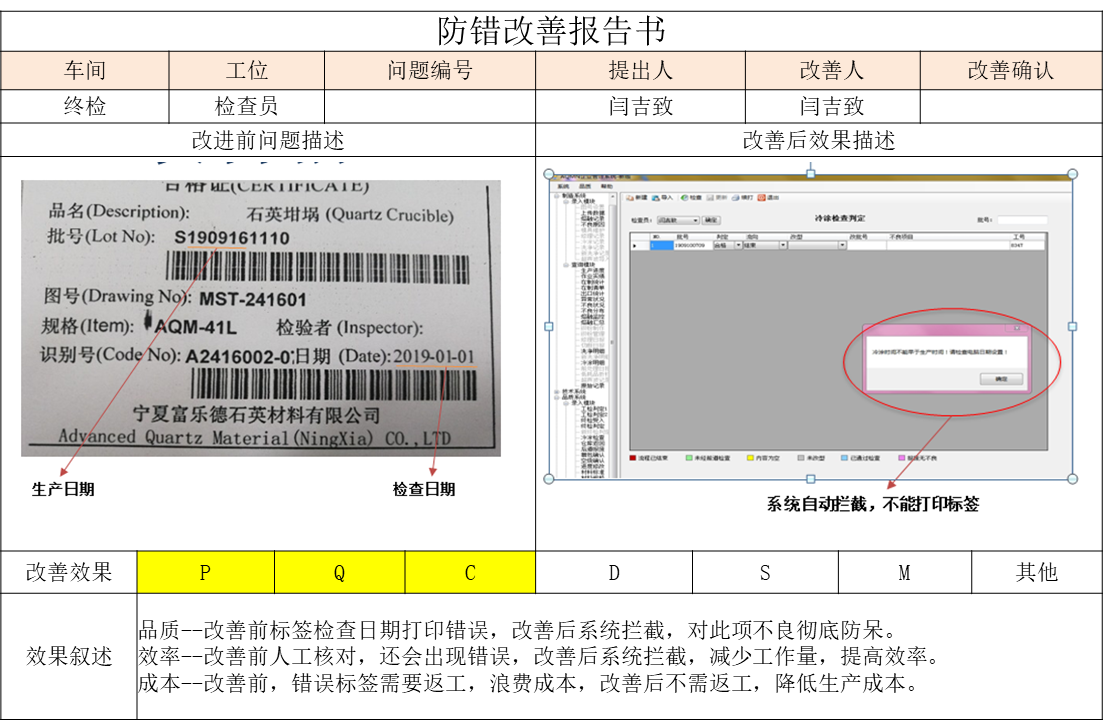

表10-34 防错改善报告

不详

不详