曾经辅导过的一家公司,是典型的机加工企业,需要用磨床等设备加工成成品。由于当今的订单呈现的状态都是小批量多品种,所以员工在每天的操作过程中就需要去更换产品品种。

由于员工的工资是按照加工的产品数量进行计件的,所以在更换产品数量的时候,就会出现没有任何产品产出的情况。公司为了弥补员工在更换时间期间的损失,就给了员工一个标准时间2个小时,算作公司补偿给员工的计件损失时间,每个小时按照20元进行计算。表3-12为2018年的产品月度换模时间表。

表3-12 2018年换模时间统计表

年份 | 月份 | 大线车间(h) | 小线车间(h) |

2018年 | 1 | 486 | 452 |

2 | 234 | 246 | |

3 | 230 | 388 | |

4 | 350 | 546 | |

5 | 326 | 554 | |

6 | 524 | 772 | |

7 | 388 | 544 | |

8 | 382 | 530 | |

9 | 490 | 594 | |

10 | 382 | 448 | |

11 | 558 | 432 | |

12 | 588 | 402 | |

总和 | 4938 | 5908 | |

总费用 | =4938小时15元+5908小时15元=162690元 |

162690元是公司2018年补贴给员工换模损失的金额,其实这个费用还是很高的。

所以,我们以此改善为目标,原来设定的换模标准时间为2个小时,我们初步设定目标为1个小时,将费用降低一半。

1.现状观察、记录分析

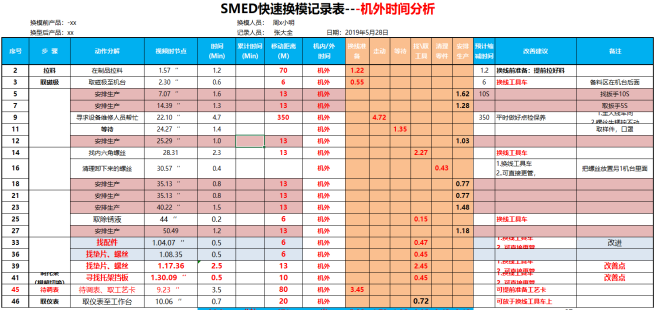

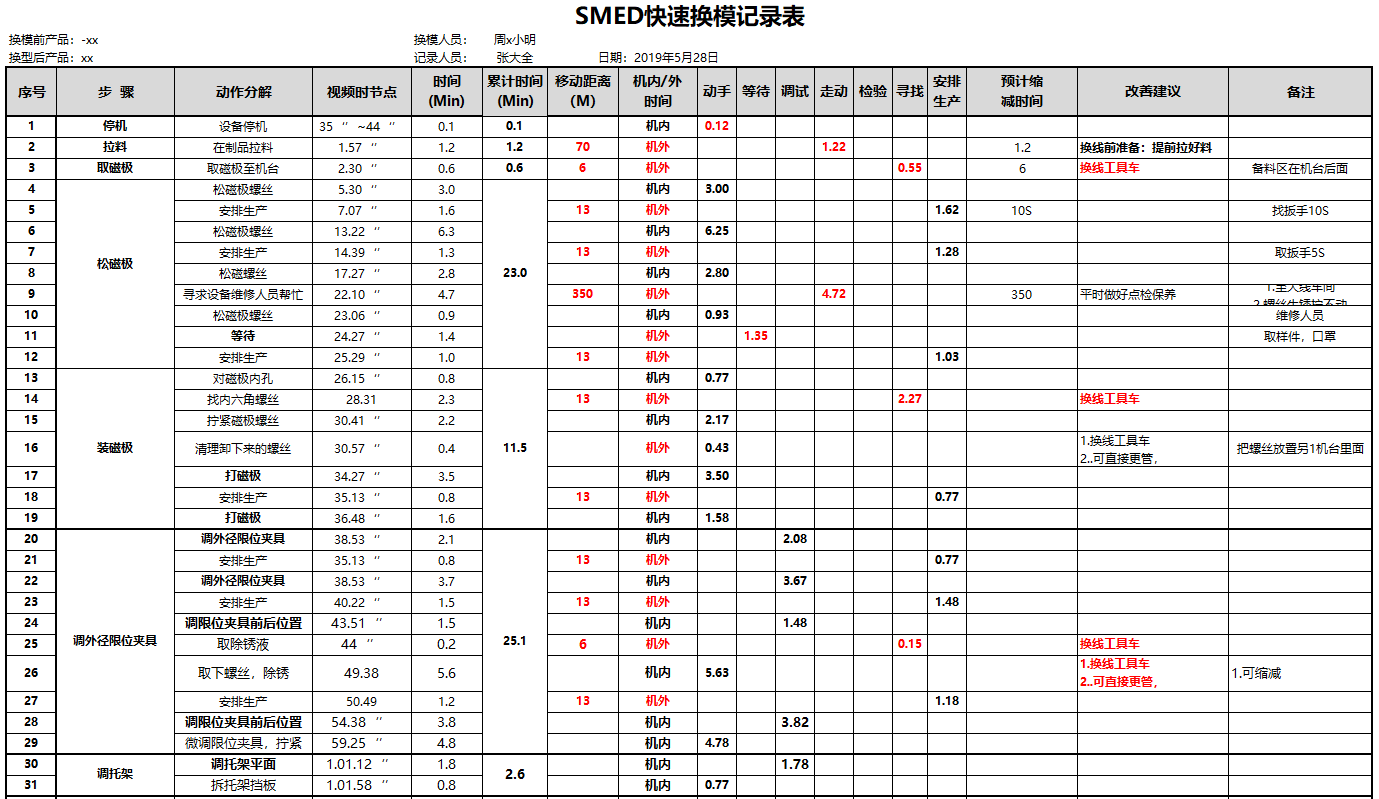

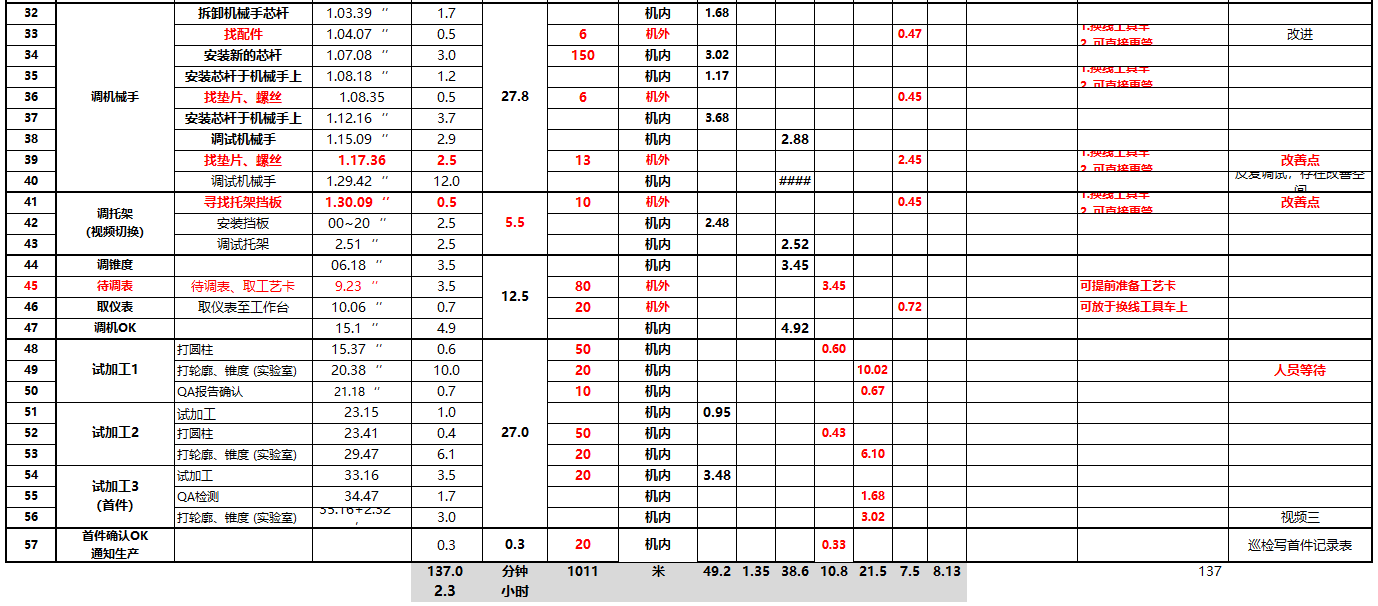

选择一个产品进行跟进产品换模的全过程,并且用手机将这个过程记录了下来。表3-13为换模前期记录表。

表3-13 快速换模记录表

从表3-13中可以看出,其实在操作的过程中,员工还不一定在2个小时内能完成换模作业,根据录像分析得出实际总换模时间为2.3小时。从表中可以看出很多的问题点,比如:

(1)在设备停机后才去领取物料。

(2)在停机后才去拿取磁极。

(3)在松磁极的过程中才打电话叫维修人员帮忙。

(4)在换模的过程中,对其他设备进行上料(由于此员工操作3台设备)。

(5)将卸下来的螺丝进行清理。

(6)寻找防锈液。

(7)在工具箱中寻找配件、垫片、螺丝、托架挡板。

(8)取工艺卡。

以上8点内容全部都是在停机的状态下完成的,其实以上8点作业内容完全可以在设备停机前完成,也就是说完全可以将内部作业转换成外部作业的。

2.将内部转换成外部作业

表3-14内部转换成外部作业

动作 | 方法 | 图示 |

动作一 | 将以上8点全部转换成外部作业 |

|

动作二 | 设备在换模的时候,事先做出计划表,让机修进行协助 |

|

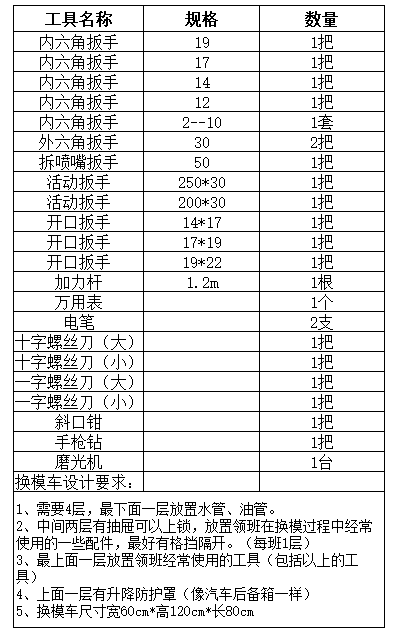

动作三 | 设置换模专用工具车 |

|

动作四 | 对现有的模具库进行目视化管理 |

|

动作五 | 设置工具清单 |

|

动作六 | 找出平行的作业 | 需要平行的作业,让班组长和机修进行协助 |

动作七 | 在换模前由专人对工具进行点检检查 |

|

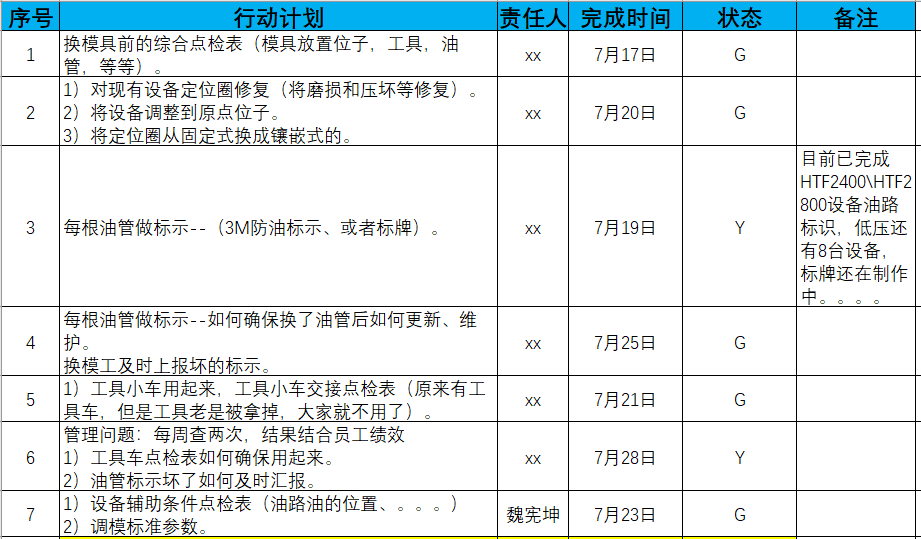

3.优化内部作业

将内部作业时间尽可能的进行缩短,通过的方式如表3-15所示:

表3-15优化内部作业的方法

动作 | 方法 | 图示 |

动作一 | 对内部作业进行详细分析 | |

动作二 | 对内部作业进行拟定改进实施计划 |

|

动作三 | 运料脂标准化,建少调试时间 | 无 |

动作四 | 购置一台圆度仪 | 无 |

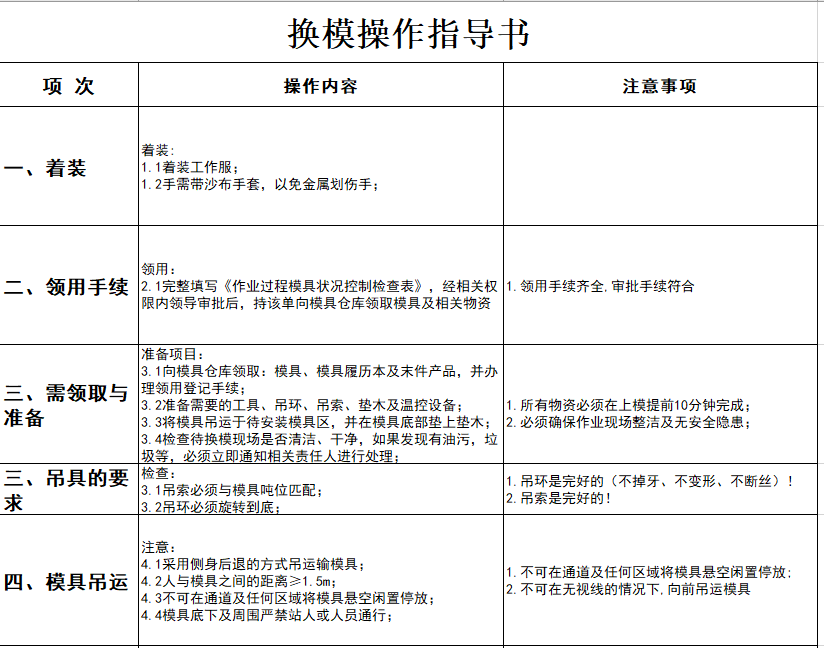

4.实施计划并标准化作业流程

按照前期制定的内外部作业优化方法,经过1个月的实施,基本上作业内容固定下来,从而拟定换模标准流程(表3-16)。

表3-16换模标准流程

动作 | 方法 | 图示 |

动作一 | 对机修和班组长拟定考核工资,提高执行力 |

|

动作二 | 拟定换模标准作业指导书 |

|

刘秀堂

刘秀堂