中国服装企业结构链停留在传统设计管理的模式,设计周期长,试制成本高,造成新产品创新能力弱,新品开发周期长,不容易发掘适销对路的产品,进而造成库存积压,影响资金周转。

服装的新产品周期(从设计、成衣到进入销售),工业发达国家平均2周,美国最快4天,而我国平均是10周时间,差距非常明显。

中国是世界的服装消费和生产大国,但服装产业整体发展很不平衡。广东、江苏、浙江、山东、福建、上海等东南沿海省份占据了全国80%以上的市场份额。而中西部地区的服装产业则还非常的落后。各服装企业之间的竞争主要还停留在价格等较低层面的竞争,绝大多数服装企业的产品销售还是以批发市场的大流通为主。近年来服装企业的品牌意识虽然不断加强,但中国服装行业目前还缺乏真正意义上的国际服装品牌。

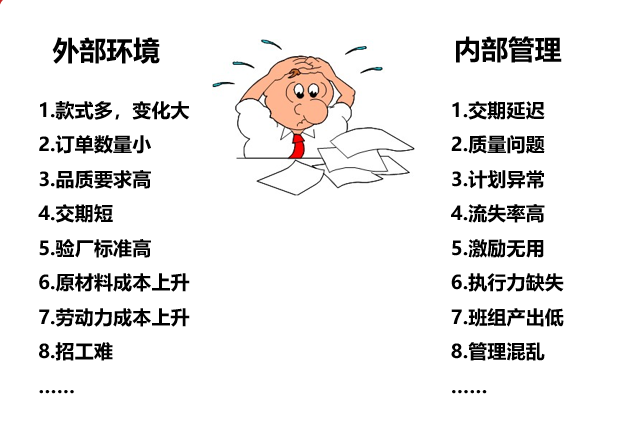

服装行业面临的现状问题如图3-23所示:

图3-23 服装行业内外部环境

在2013年的时候,我曾经专做过服装行业的咨询。客户都是服装公司,需要对服装企业的流水线进行改造升级,由大包流生产模式改造成单件流生产模式。我经常在服装企业讲:“不做单件流的服装精益生产都是耍流氓,简简单单做5S管理是解决不了服装企业瓶颈问题的。”

传统的大包流生产方式属于前推式,其优点是:着重于工序的专门化;员工训练较为容易,也较为专业,可令作业员专心于操作速度的发展;工序容易发挥个人技能。但此方式的缺点更多。

(1) 每一个工序都尽其所能地大量生产,不顾及下一工序的需求,引起大量

半成品堆积。这不但造成了储存、搬运、查找的浪费,也使问题得不到及时的发现解决,导致更多问题的发生,使管理显得很困难。

(2) 缺乏对工序的细致分析与平衡分配,对各生产工序的流向也未做深入的研

究与编排,使生产线难以达成平衡,产生了等待、搬运等浪费。

(3) 捆扎方式造成了解包、捆扎、对号、剪取工票等动作及时间的浪费。

(4) 大量的半成品积压,使生产线的流程时间变得很长。

(5) 长期做一道工序,使得员工产生厌恶感,体会不到完成整件成品的成就感,未形成多能工学习矩阵。

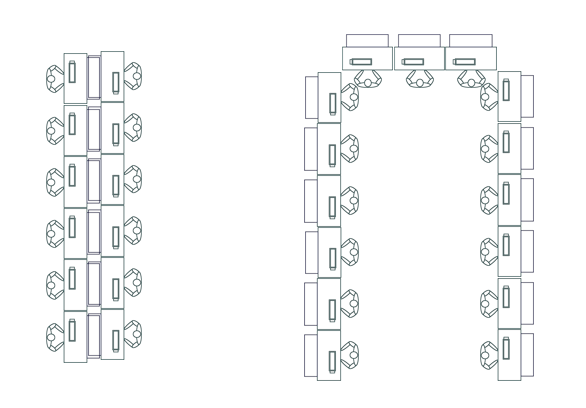

大包流生产模式现场如图3-24所示。

|

|

|

|

图3-24 服装大包流流水线

流水线按照生产产品工序的先后顺序将加工工位排成流水线方式,在加工的过程中物料以整包为单位在各工序间进行运转。

那么,为什么很多老板喜欢单件流模式?

因为,很多时候大包流的主要问题集中在两点:

第一点是裁片投入3天,一件成品也没有出来,全部是半成品;

第二点是出现质量问题,会导致大批量产品不良。

所以,服装企业老板特别喜欢单件流,单件流会帮企业解决这两点问题。

单件流模式:流水线按照生产产品工序的先后顺序将加工工位排成流水线方式,在加工的过程中物料以单件(单元)为单位在各工序间进行运转,但物料的传送为手工传递(多用物料筐)。

图3-25为单件流流水线。

|

|

|

|

图3-25 服装单件流流水线

刘秀堂

刘秀堂