日常管理的英文简写是DM(Daily Management),日常管理是一个纠偏工具,当结果出现较大偏差时,日常管理就要想办法让它回到平稳的状态,日常管理确保各项工作在正确的时间以正确的方式完成的一个持续的过程,以便根据公司的战略目标实现业务的成功。它需要对战略部署所定义的行动进行日常监控,以验证预期结果是否达到,如果没有达到,则及时提出纠正措施。

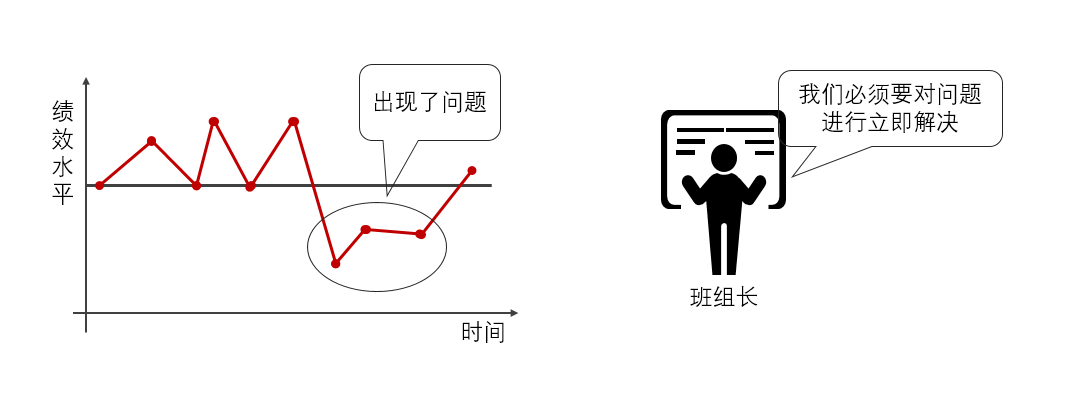

图6-1-1 日常管理示意图

简单的可视化工具应该始终使实际的、当前的绩效清晰地可视化出来,并说明它与预期绩效的对比。这是有效突显偏差的唯一方法。

日常管理是使组织中所有层级各个岗位的人员都可以清晰地看到每一天绩效的好坏(如有必要,甚至是每小时、每周或每月)。它有助于快速识别任何偏离目标的情况,这使得流程中的每个人都有同等的责任采取必要的措施来快速纠正问题并恢复预期的绩效水平。

日常管理是被设计用来创建和保持自律和持续的关注、紧迫感和责任心的精益管理过程。通过日常管理,提供管理层和工作团队标准的流程和方法,将工作团队的绩效与部门指标、组织目标结合起来,确保公司制定的战略计划和目标得以落实。说简单点,日常管理就是班组长对日常班组管理的过程管控。在日常管理的过程中,班组长要将每天的问题写下来,只有看到了问题才会想着如何去解决它,记下来便于日后避免类似的问题再次发生。只有将各类问题一一解决了,才能保证生产线接下来稳定生产。

日常管理并不会创建新的流程,流程通常由公司的战略部署制定,新流程成为标准化之后,就是日常管理需要去执行的内容。日常管理中的班组领导力、问题解决流程等都是依据现有的流程来执行,保证生产系统稳健运行。

在班组生产管理的过程中,为什么日常管理显得尤为重要呢?生产管理是通过管理过程来交付结果,所以班组长需要关注整个生产过程,通过关注过程,保持持续改进促进有效的团队合作和沟通,最终形成现状观察、共同改善、持续提升的一个良性循环。

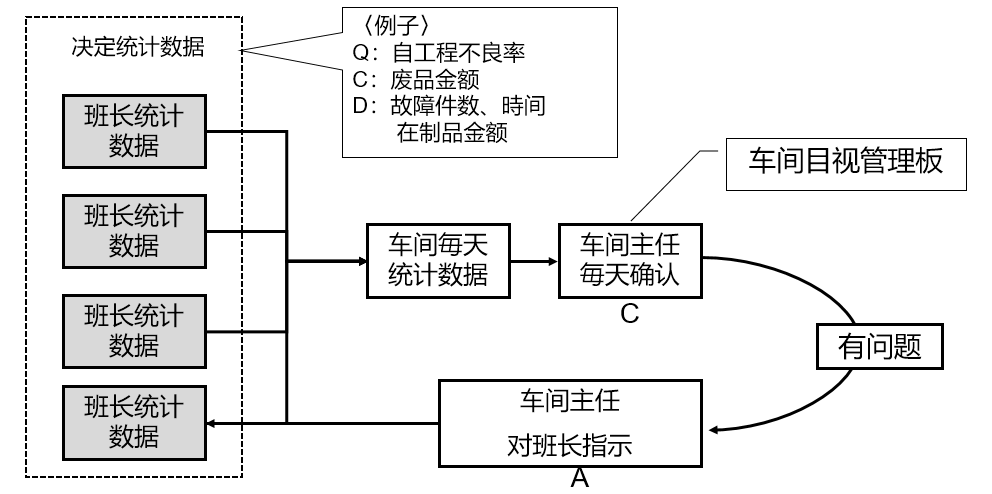

图6-1-2 日常管理的基本—有效运转每日PDCA循环

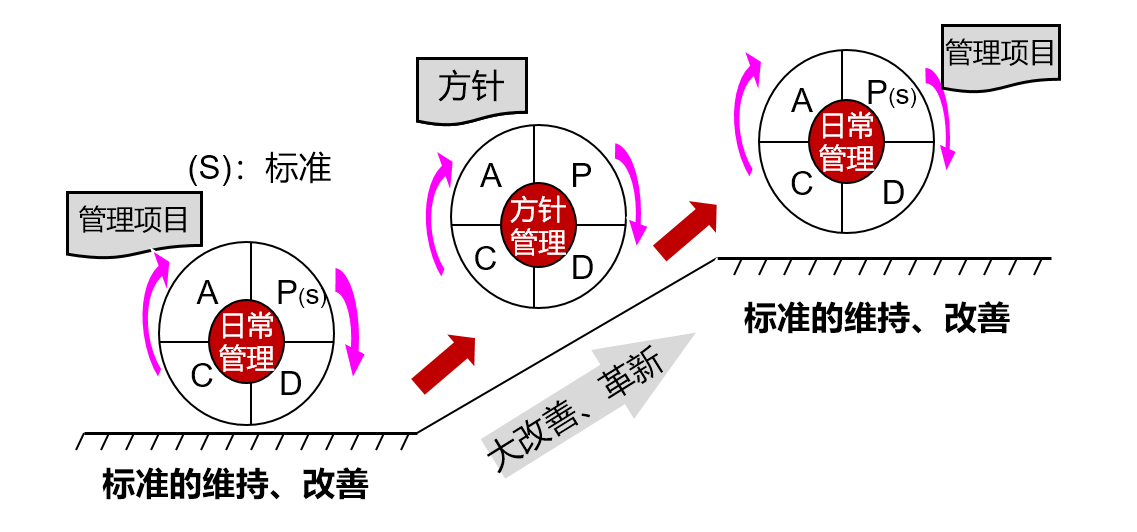

图6-1-3 日常管理循环图

如果把一个公司的业务进行划分,公司的业务管理=日常管理+方针管理(课题)

日常管理就是班组日常经常做的事情,在确定的时间,用确定的方法,确定的流程和标准,确定的范围,从而导致的工作结果也是确定的。所以说,日常管理的目的是维持已经获得的成果的一种方法。

方针管理是因为生产过程中有需求,但之前没有做过的事情,用解决问题的方法,追求彻底地解决问题(防止再发),课题成果后要做成标准和流程,并横向展开,展开之后按照既定的标准进行执行就形成了日常管理。

日本丰田的日常管理体系指的是公司上下层级全面实施日常管理。日常管理的的核心思想在于思想的流动,而思想的流动取决于我们日常对问题的理解程度以及我们解决问题的决心。在日常管理过程中,检查也是日常管理中的一项工作,一般来说,管理层是需要按照固定的频率来现场进行检查进度的。管理层重点关注这些项目是否按照计划执行,下一步行动是什么,是否需要领导层的协助来消除执行中遇到的障碍,从而确保每个执行项目都会得到不同层面和角度的审视。

班组长的日常管理有三个项目:现场5S、人员工作内容、KPI

现场5S:现场5S管理是班组中最基础的管理,通过5S管理来发现问题,培养员工的问题意识,进而锻炼一支强有力的班组。5S管理是基础管理内容,但是越是基础的内容,很多的班组越是做不好,说明做的不够彻底与仔细。

人员工作内容:班组内人员的工作内容是依据目标进行分配的,每一个员工的作业内容也应该是标准化的,因为只有标准化的工作内容才能够维持住标准工时,从而确保在应该的时间内完成,保证客户的交期达成。

KPI:每一个班组都应该是通过方针分解确定清晰的月度工作目标和每天的工作目标,在日常管理过程中,以快速的问题解决以缩小目标与实际之间的差距,达成班组的KPI,在达成的过程中,不断的解决问题,从而锻炼班组的活力与学习力。

班组日常管理有两大支柱(详见日常管理之屋),就和丰田生产方式TPS有两个支柱一样,一个支柱是异常管理,另外一个支柱是人员培养。通常说的异常管理就是标准与现状之间的差距,解决了异常,班组的目标基本上就达到了;一般的情况下,班组的人员培养不应该是在培训室进行培养的,而应该是在现场进行培养的,通过对问题的现场观察、不断的实践三现主义,通过不断的问为什么,锻炼班组人员的深度思考能力,从而找到问题的根源。只有这样,才能培养班组人员的能力。

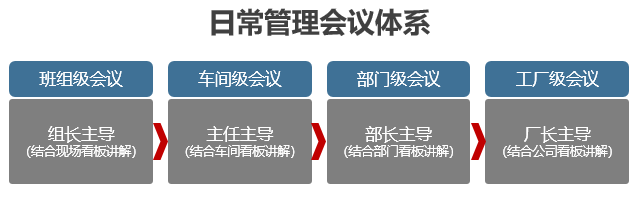

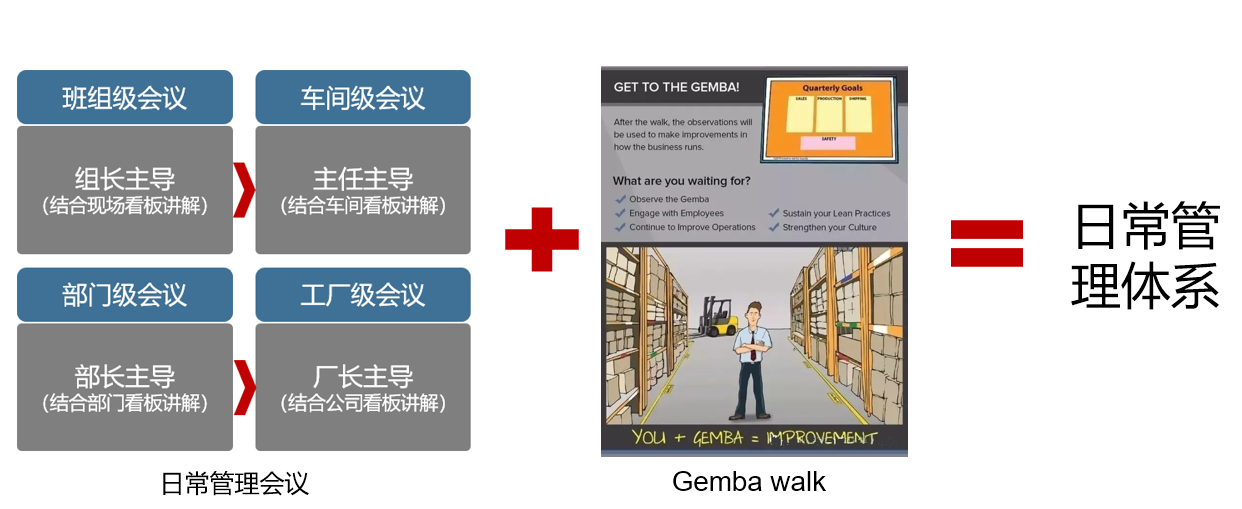

在日常管理过程中,固化一个日常管理会议,通过会议机制不断的回顾问题和解决问题。一般情况下,日常管理会议会有四个层级会议,主要有班组级会议、车间级会议、部门级会议、工厂级会议。

图6-1-4 日常管理会议体系图

班组级会议:主要主持人就是班组长,班组的全体成员参加会议,频率一般是以天为单位,详细见班组长的早会管理。

车间级会议:主要支持人是车间主任,车间的所有班组长参加会议,频率一般是以天为单位,会议核心内容是班组中遇到的日常管理中的疑难杂症(往往需要跨部门协作的问题)。

部门级会议:主要支持人是部长,车间所有的主任参加会议,频率一般是以周为单位,会议核心内容是生产产能和质量问题(是否可以满足客户交货)。

工厂级会议:主要主持人是厂长,公司内所有部门部长参加,频率一般以月为单位,会议核心内容是围绕客户订单和公司重大问题开展。

日常管理本身是一个工具,会议机制是承接这一工具的一个载体,通过不同层级的会议来达成日常管理中遇到的问题,进而回归到标准中去。为了使日常管理更加完善,就需要搭建一个日常管理体系。这个日常管理体系由日常管理会议和Gemba Walk组成。

图6-1-5 日常管理会议体系

Gemba = actual place, or the place where you work to create value.

广义上讲,它就是“事件发生的地方” ;狭义上讲,就是指企业的“工作领域”或“工作位置” 。

Gemba Walk指的就是在实际的工作场所中进行观察,寻找问题,将潜在的问题可视化,从而提升工作效率、杜绝问题再次发生。

班组的日常管理活动中,为什么要去执行Gemba Walk呢?执行Gemba Walk的主要有六个目的。

(1)让整体业务目标清晰可见(使每个人的活动与整体目标连接在一起)。

(2)提供数据来经营业务活动(使过程数据与经营业务链接)。

(3)更好的捕获实时的实际绩效,以立即暴露问题(使问题得以快速解决)。

(4)鼓励每个人快速地从根源解决问题(运用5WHY解决问题)。

(5)直观地显示出随着实际推移朝着目标的进步(小步伐、持续性)。

(6)稳定过程绩效,以便于发现异常(关注过程胜于结果)。

图6-1-6 Gemba Walk的关键步骤(PDCA)

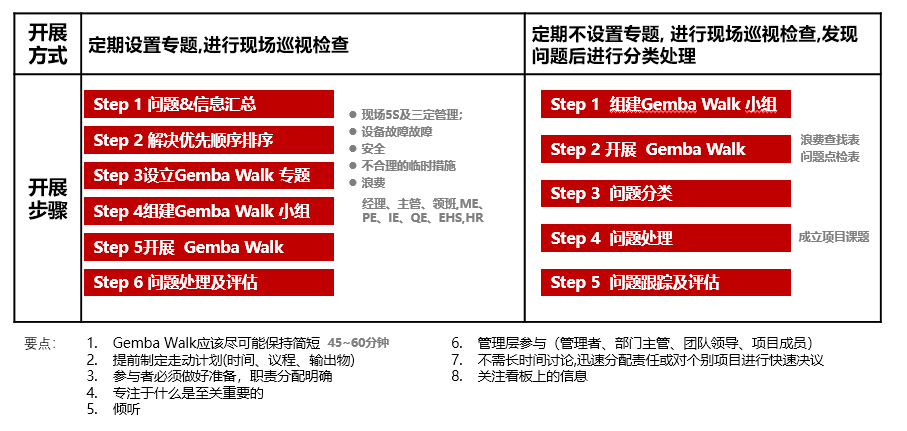

Gemba Walk开展的方式主要有两种:定期设置专题,进行现场巡视检查和定期不设置专题,进行现场巡视检查,发现问题后进行分类处理。

图6-1-7 Gemba Walk开展的2种方式

在开展Gemba Walk的过程中,不同类型的Gemba Walk依据开展内容的不同,展示的目的也是不一样的,具体如下表所示:

类型 | 具体内容 |

主管走看(每天多次) | 检查区域的5S状况 |

检查客户产品质量问题 | |

检查工序标准作业的执行情况 | |

绩效看板走看(最常见的走看) | |

领导团队走看(每天2次) | 观察作业单元的人员状况 |

随机查看团队在看板前讨论问题的解决状况 | |

发现改善机会的过程 | |

价值流走看(每周) | 识别大的浪费点 |

浪费识别走看(共同起点) | 寻求走看的共同目的,培养浪费的认知 |

客户走看(每月不定期) | 客户的需求价值决定工厂现场的价值 |

表6-1-8 不同类型的Gemba Walk

很多公司在执行Gemba Walk的过程中,并不是一帆风顺的,往往是前期开展的还比较顺利,时间过了1-2个月,慢慢的就开始走形式,就没有愿意去执行Gemba Walk了。为了避免这种不好的结果发生,使Gemba Walk能够稳定的开展下去。所以,在开展Gemba Walk时需要注意5个方面的内容。

(1)一次一个对话

在开展Gemba Walk的过程中,每次到现场查看的时候,切记每次只开展一个内容的对话,开展一个内容的对话能够聚焦问题点,从而开展改善,如果开展的内容多了,容易导致问题不清楚,对方也不明白到底哪些问题需要改善,其实一次一个对话也是丰田所倡导的“单因素实验法”。

(2)确定走看领导

依据不同类型的内容,开展Gemba Walk,不同类型的内容决定了不同的领导,领导开展的频率是非常重要的,切记不能让不明白不了解现场的领导去做Gemba Walk,这样做往往结果适得其反。

(3)展示尊重,多听少说

在现场依据清单巡视指标时,要多听区域负责人的想法,尊重现场、尊重他所负责区域的做法,多倾听他为什么这样做?这样做的过程是怎么样的?能够达成什么样的结果?首先不要否定他说的内容是对的还是错的,展示尊重的前提就是先听他说完。切记不要说:“你不用说了,我基本上都知道了”这样类似的话语。

(4)不要现场做出判断,要寻求理解

在现场Gemba Walk时,一定会看到一些问题点,这些问题点往往不是产生问题的根源,大部分是问题产生后的现状展示,所以,在开展的过程中,不应该当面做出判断说明这件事情的好坏,更多要做的就是寻求理解对方,站着对方的角度上来思考问题,寻找改善。

(5)不要进行争辩

针对现场问题、指标问题等内容, 无论班组长如何辩解,都不需要和班组长进行争论,争论的结果往往不是好的结果,往往会偏离了当初设定的主题内容。与其争论,不如仔细聆听,听清楚后再进行尝试反馈,这样或许会好一些。

不详

不详