8.1.1 精益生产核心理念

精益(lean)本义是无肉或少肉,少脂肪或无脂肪,文体或措词简练。“精”:精简,即少而精,不投入多余的生产要素,只是在适当的时间生产必要数量的客户所需产品;“益”:效益,即所有经营活动都要益而有效,具有经济效益。精益可理解为“精简效益”,更有“精益求精”的含义。

精益是一种持续改善的方法论;是一系列有效的工具和解决方案;是一套由多种原则、运营实践和方法组成的完整体系。精益生产的核心理念是要消除一切不增值的活动,以提高运营速度、降低运营成本、提高产品质量。精益生产的发展经历了以下三个阶段:

(1)第一阶段:形成与完善阶段

在丰田,大量生产的方式被否定,采取一系列新的管理方法,如三分钟换模法、现场改善、自働化、五问法、供应商队伍重组及伙伴合作关系、拉动式生产等,丰田生产方式初步形成。

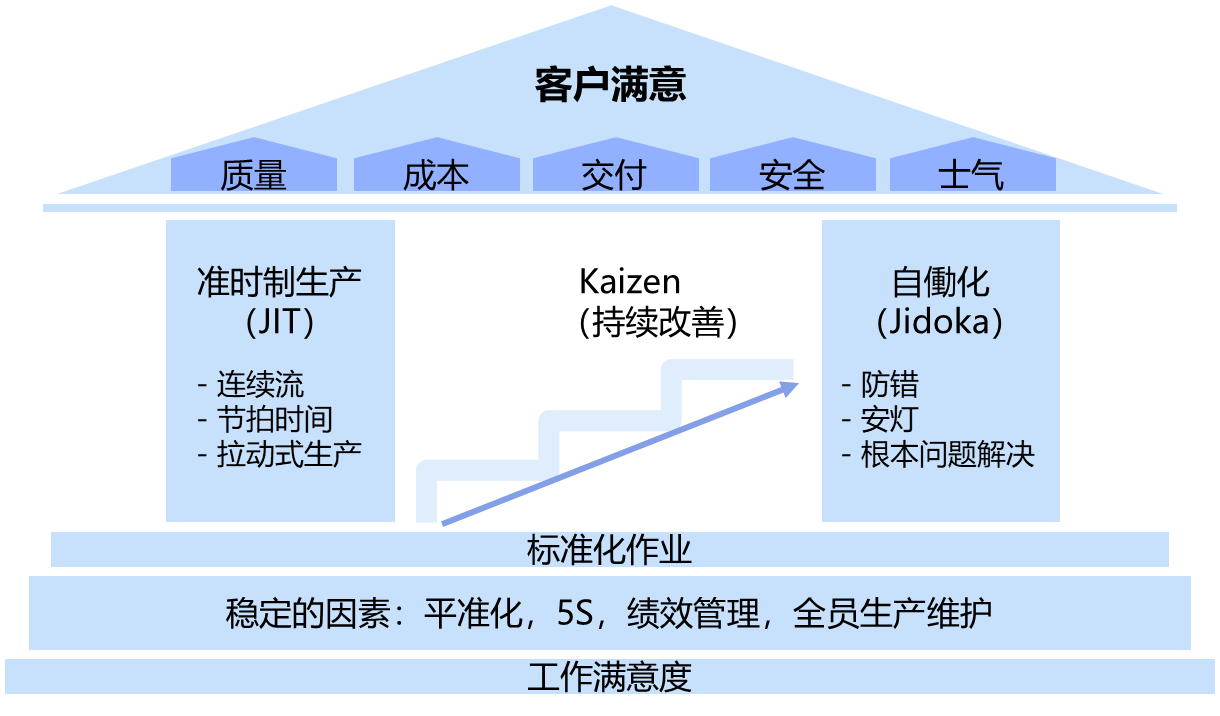

图8-1 丰田生产方式架构图(丰田屋)

(2)第二阶段:系统化阶段

1985年,美国麻省理工学院筹资500万美元,确定了一个名叫“国际汽车计划”(IMVP)的研究项目。对西方的大量生产方式与日本的丰田生产方式进行对比分析,于1990年出版了《改变世界的机器》,第一次把丰田生产方式定名为Lean Production,即精益生产方式。

(3)第三阶段:新发展阶段

很多美国大企业将精益生产方式与本公司实际相结合,创造出适合本企业需要的管理体系。例如:精益六西格玛管理、波音的群策群力、通用汽车的竞争制造系统等。同时,精益开始走出制造业,向服务业快速转播。

8.1.2 精益生产两大支柱

支柱一:准时化(Just In Time),指的是客户需要的时间,提供客户需要的产品和数量。

表8-1 准时化实现的关键技术

目标 | 提高市场响应速度、消除生产过剩浪费、缩短生产周期 | |||

基本原则 | 工序流动性 | 以必要数量决定节拍时间 | 拉动式生产 | 小批量生产 |

策略/方法 | 物料:齐套管理,单件流 人员:多能工化,一人多机 设备:按工艺加工顺序摆放 | 以瓶颈工序产能排程计划 少人化生产线彻底实施 节拍时间 作业顺序 标准持有量 | 看板拉动管理 工序间取件按交期齐套运转 | 在实现缩短换产时间的基础上实行小批量生产 |

工具/手段 | U字形生产线 混流生产线 转盘 接力区 多能工化训练表(星级表) | 不同零部件加工能力表 标准作业组合表 作业要领书 标准作业指导书 标准作业票 | 指示看板 取件看板 临时看板 | 快速切换改善 零调整 |

支柱二:自働化(Jidoka),指的是当非正常状态发生时,让流程自主发现问题、自主停止,确保问题产品或服务持续的一种技法。

表8-2 自働化实现关键技术

目标 | 只生产优质产品、取消设备监管人员 | |

基本原则 | 在工序内保证良好质量 生产100%的优良产品 | 省人(省人功能) 降低人工数 |

策略/方法 | 显示异常(通过灯光和声音显示异常、目视化管理) 异常发生时停止(通过生产线内的自动检查装置停止生产线) | 将人的工作和机器的工作分开(机器进行加工的时候,人去做下一道工序的工作) |

工具/手段 | 自动停止装置、停止按钮 安灯、定位置信号 生产管理板 一人多工序 防差错 |

8.1.3 精益生产三大系统与丰田模式14个原则

运营系统:实体资产和资源的配置和优化以创造价值并将损失降到最低,如产能优化、产品组合、降低电耗、物耗损失、设备管理能力、质量管理、人员管理、标准化作业。

管理系统:管理和优化企业人员和其他资源的正式结构、流程和系统,如运营组织和职能优化、优化并实施高效的业绩管理体系、支持系统完善、持续改善的架构。

理念能力系统:人们在工作场所作为个人和集体所表现的思考问题和行为举止的方式,如员工的士气和理念、技能及作业水平、培养和形成一个懂技术的精益运营管理专家团队。

表8-3 精益生产三大系统与丰田模式14条原则关联表

三大系统 | 丰田模式14条原则 |

管理系统 | 连续流 拉动式生产 工作负荷平准化 首次质量 可靠技术 |

管理系统 | 标准化 目视化管控 供应商合作关系 亲临现场观察的方法 持续改善体系 小团队架构 |

理念能力系统 | 长期思维 精益领导 小而强的团队 审慎决策 持续改善理念 |

8.1.4 精益生产五大思想

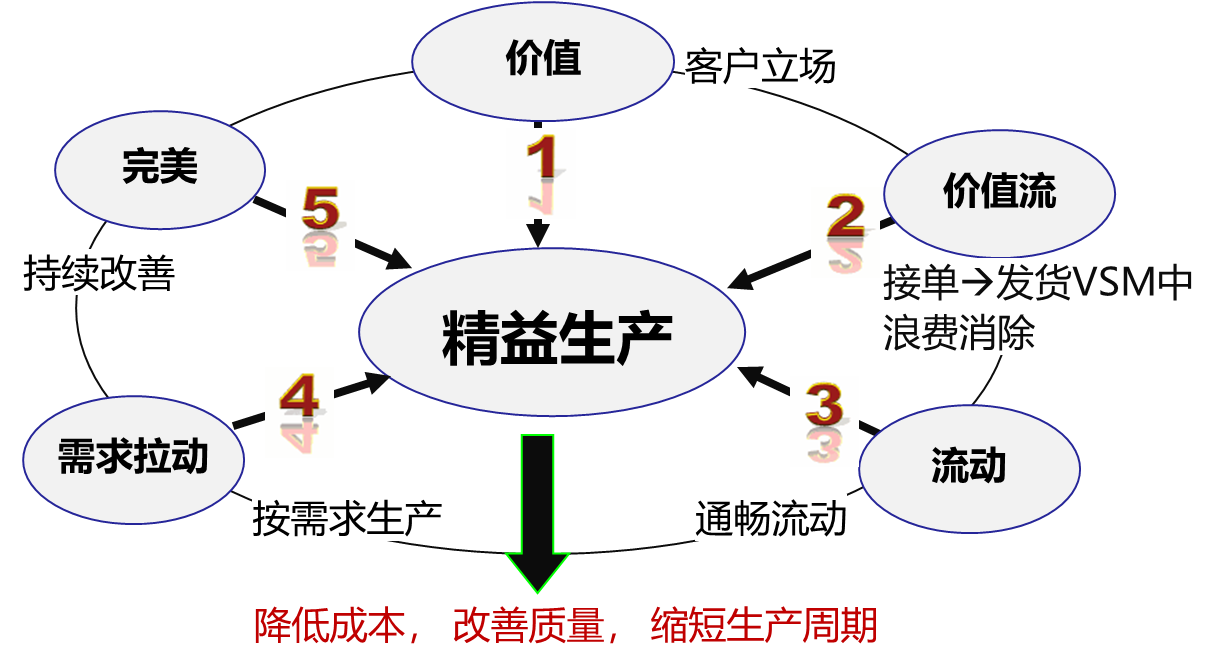

精益生产管理要求企业的各项活动都必须运用“精益思想”,运用精益思想就必须进行持续的改善。

图8-2 精益生产五大思想

表8-4 精益生产五大思想理解

序号 | 精益思想 | 精益思想理解 |

1 | 价值 | 以客户为中心的价值观来审视企业的产品设计、制造过程、服务项目就会发现太多的浪费,从不满足客户需求到过分的功能和多余的非增值消耗 |

2 | 价值流 | 为产品、服务或功能识别出价值流步骤,通过价值流图的描述,发现整个流程过程中存在的浪费现象,然后通过头脑风暴等方法找到解决问题的办法进行消灭不创造价值的浪费 |

3 | 流动 | 打造无中断、无绕道、无回流、无等待或废料的价值流。精益流动的条件:过失、废品和返工都造成过程的中断、回流。实现连续的流动要求每个过程和每个产品都是正确的 |

4 | 需求拉动 | 及时生产仅由顾客需求拉动的产品。一切生产出来的产品如果不是客户需要的,对于企业来讲就是库存或者在制品,在企业的经营思维过程中,必须把这个当成“负债”来考虑 |

5 | 完美 | 不断消除各层次的浪费,持续改进,追求尽善尽美,比如库存大幅降低、生产周期缩短、质量提高、各种资源(能源、空间、材料、人力)等的使用效率提高,各种浪费减少、生产成本下降,企业利润增加。同时,员工士气、企业文化、领导力、生产技术都在实施中得到提升,最终增强了企业的竞争力 |

8.1.5 精益生产三种系统损失

第一种损失:浪费。浪费是指会增加成本,却无法增加价值的一切事物,生产现场通常有七种浪费,后面详细介绍。

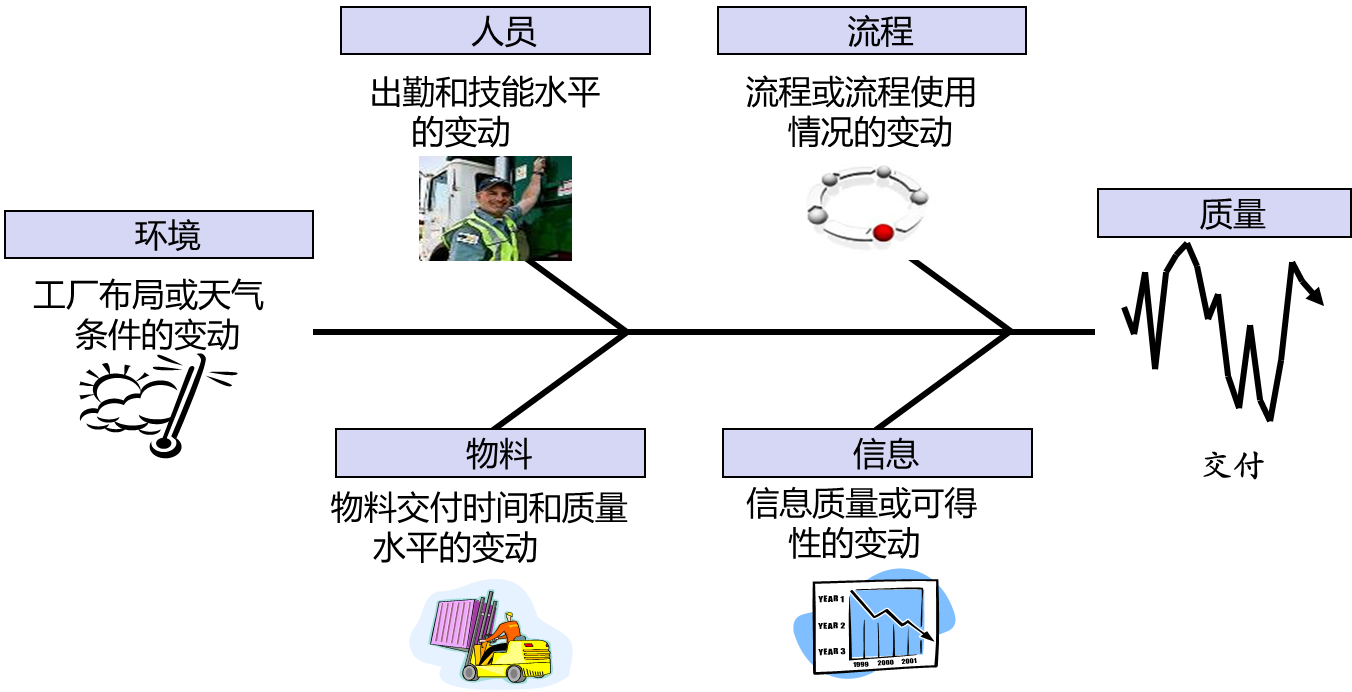

第二种损失:波动。波动是任何偏离标准的情形,会对交付给顾客的服务或产品的质量造成减损。就原料而言,变异会导致生产出有缺陷的零配件或设备故障;就技能而言,变异会导致生产力损失,或是流程发生瓶颈,因而延长产品交付周期。

图8-3 波动损失图

第三种损失:僵化。使企业无法满足顾客变化的需求,并且不需发生额外成本就能克服的一切障碍。

惯例:抵制变革的文化因素,遗留流程及无人质疑、“动不得”的问题。

能力:能力过度专业化,到了无意义或很难更新的地步。

切换:切换的过程复杂或耗时较长。

配置:组织设计或工厂布局限制了顺应顾客需求进行改变的能力。

产能:工作负担过重导致超负荷。

8.1.6 精益改善十大原则

放弃僵化思维。

思索解决方法。

无须任何借口。

寻找简单方案。

立刻改正错误。

做不花钱的改善。

问题就是机遇。

重复《5次为什么》。

答案就在现场。

改进无止境。

不详

不详