5.2.1 工位布置的重要性

工位是生产过程最基本的生产单元,在工位上安排人员、设备、原料、工具进行生产装配。工位作为整体生产流程的重要环节,其效率的高低决定着整体生产流程的工作效率。通过对工位进行合理布置,可以消除一切可能的浪费。

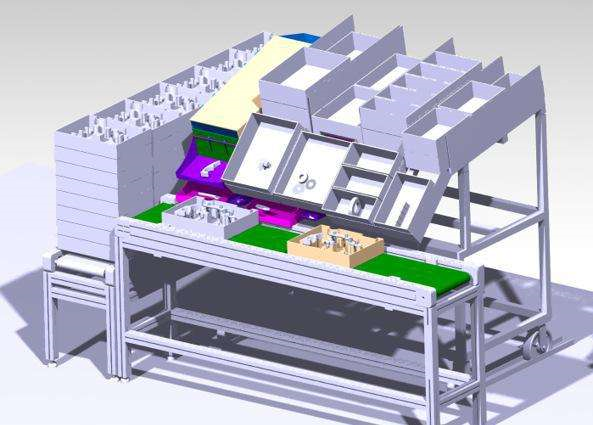

图5-15 工位布置图

5.2.2 工位空间衡量

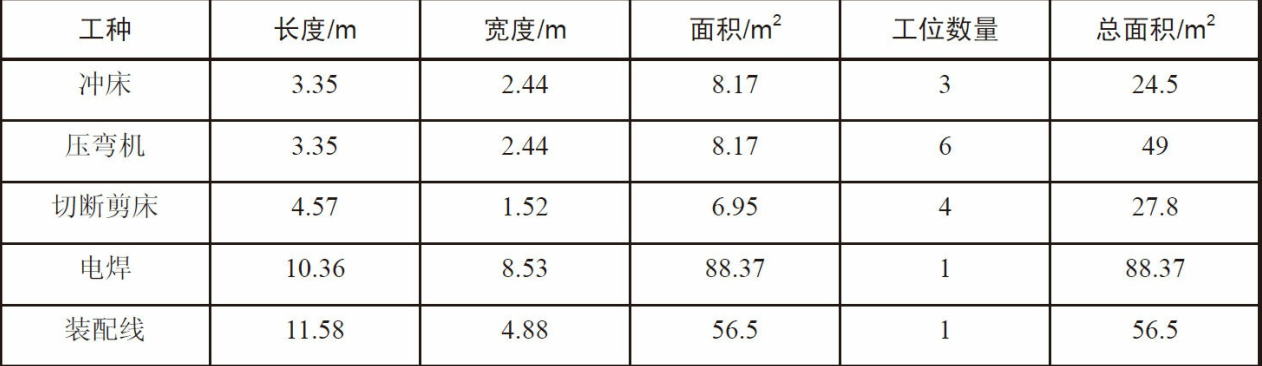

要准确衡量一个工位所占空间大小,首先要测量机器的长度和宽度,确定工位的数量及计算总面积。某工位布置的基础数据如表5-8所示。

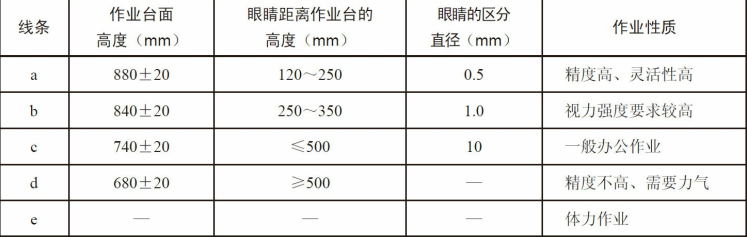

表5-8 工位数据表

有了原始总面积,乘以150%就得到一个初步的工位所需空间大小,额外的50%的空间包括通道、车架移动距离及小区域的在制品存放区等。如果设计一个比较宽敞、舒适的工作空间,可以在原始面积的基础上乘以200%获得。

5.2.3 工位设计标准

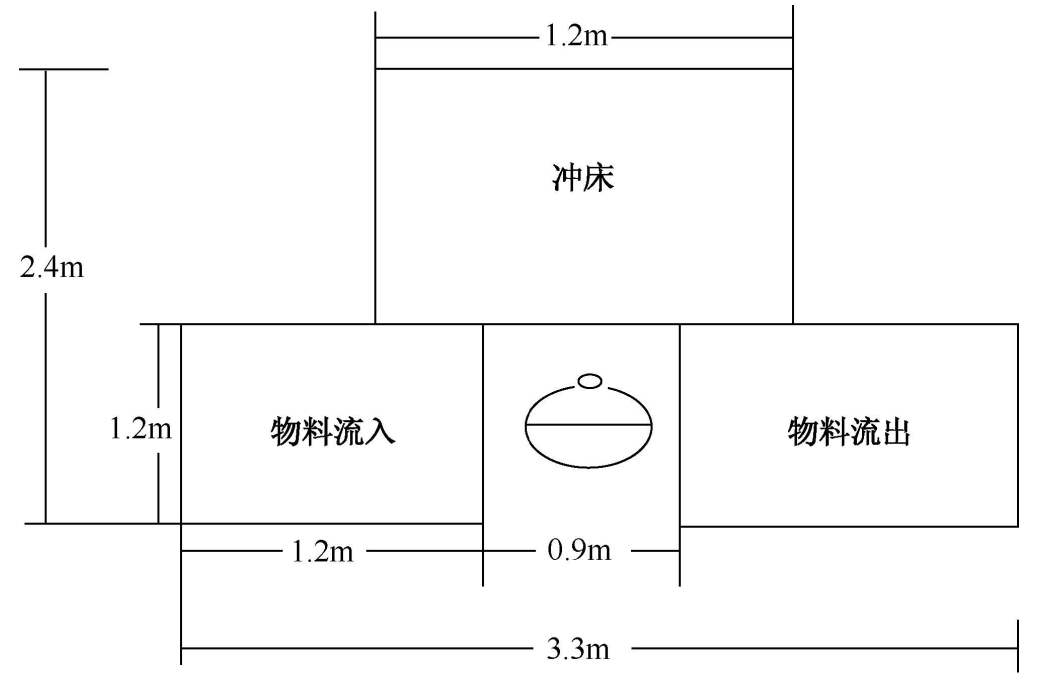

工位设计包含工位器具设计、物料的输入和输出设计、人员作业姿势设计等内容。以冲孔机的工位设计为例:

图5-16 冲孔机工位设计图

工位器具的设计

①工位器具的形状及大小要能保证工具或者夹具不会因相互碰撞而变形。

②工位器具要便于物品的存取,为了节省空间,尽量设计成多层。

③工具的摆放清晰明了,一眼就能找到需要的工具。

④器具应该具有通用性,减少器具的种类,方便管理。

物料的输入和输出设计

人因工程学建议尽量运用重力原则进行物料的输入和输出,因为这种输入输出最节省人力。对于一般的作业,可以在上一道工序和下一道工序之间用滚子链或者滑轮传送带进行连接,在接收时,物料依靠重力直接滑到机床的安装区域,在工件加工完之后,从工作台上卸下,直接依靠重力滑落到下一个工位。

作业姿势设计

作业台面的设计主要以人因工程学实验得出的关于人体尺寸的相关数据作为依据。作业台面的设计主要包括以下几个方面的设计内容:坐姿工作台的设计、立姿工作台的设计、坐立姿交替的作业台面的设计等。

①坐姿工作台设计。

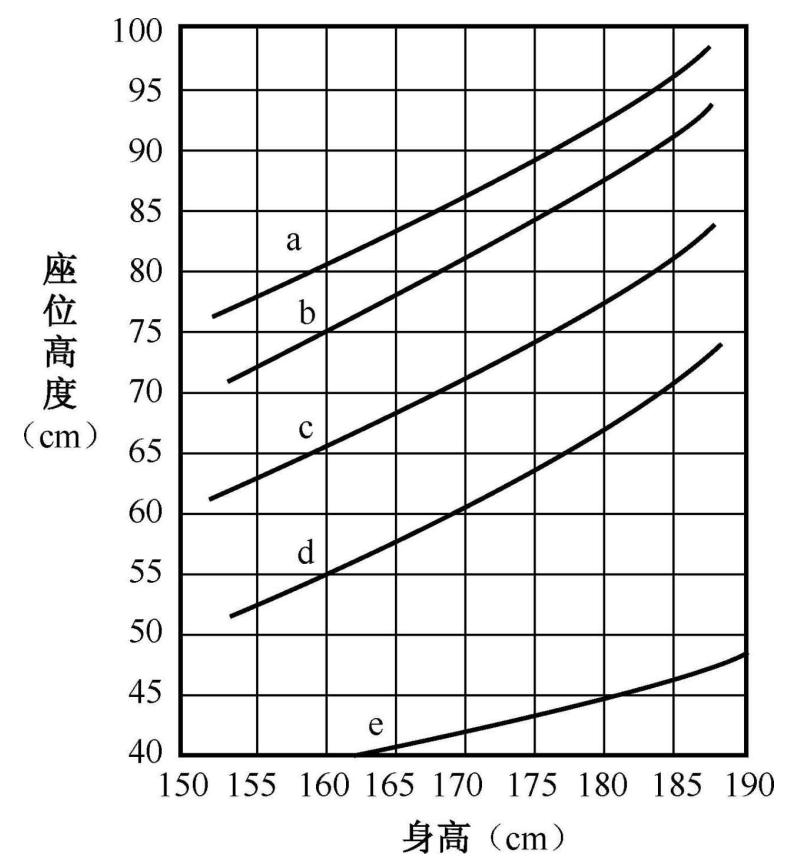

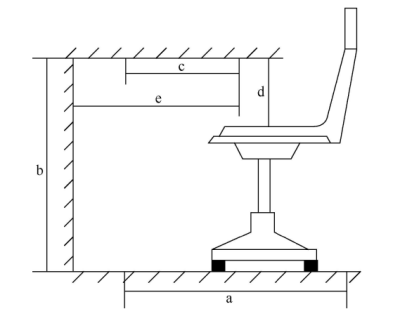

a.工作台的高度。图5-17为工作台和座位高度及人的身高之间的关系。

图5-17 身高与座位高度矩阵图

图5-17 身高与座位高度矩阵图

b.工作面的宽度。工作面的宽度根据作业功能的要求进行设计。如果仅仅需要肘的倚靠,最小宽度为100mm,最佳宽度为200mm;兼具写字台使用的工作面最小宽度为305mm,最佳宽度为405mm;当作办公桌使用的工作面,最佳宽度为910mm。桌子的厚度一般不超过50mm。

c.容膝空间。工作台下的空间应该使工作人员不论如何放置腿和脚都感觉最舒适。

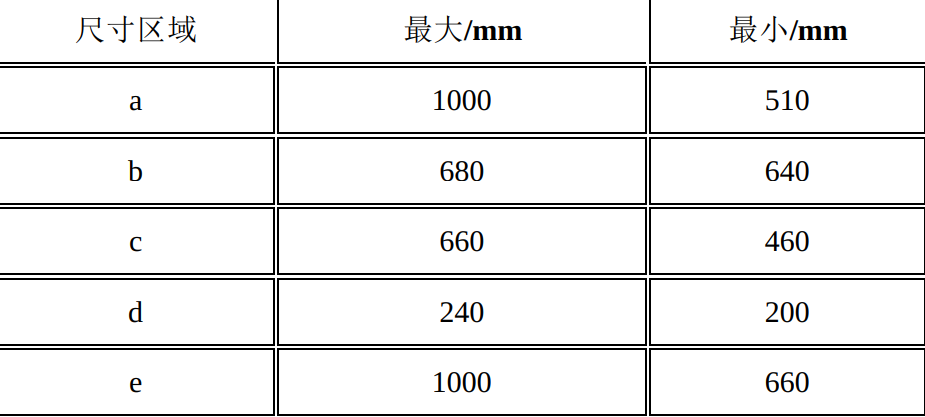

表5-9 容膝空间设计参考标准

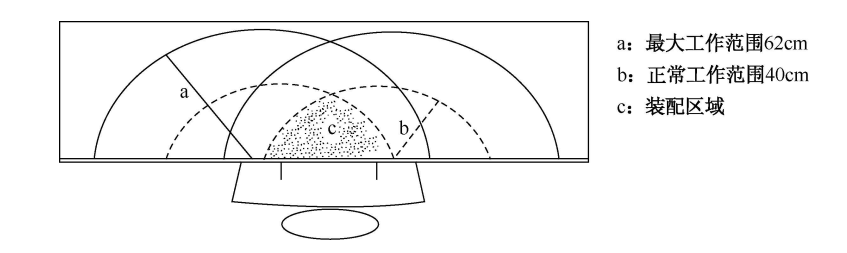

d.作业范围。坐姿作业的水平工作区域。

图5-18 作业范围设计参考标准

3 姿作业工作台的设计。

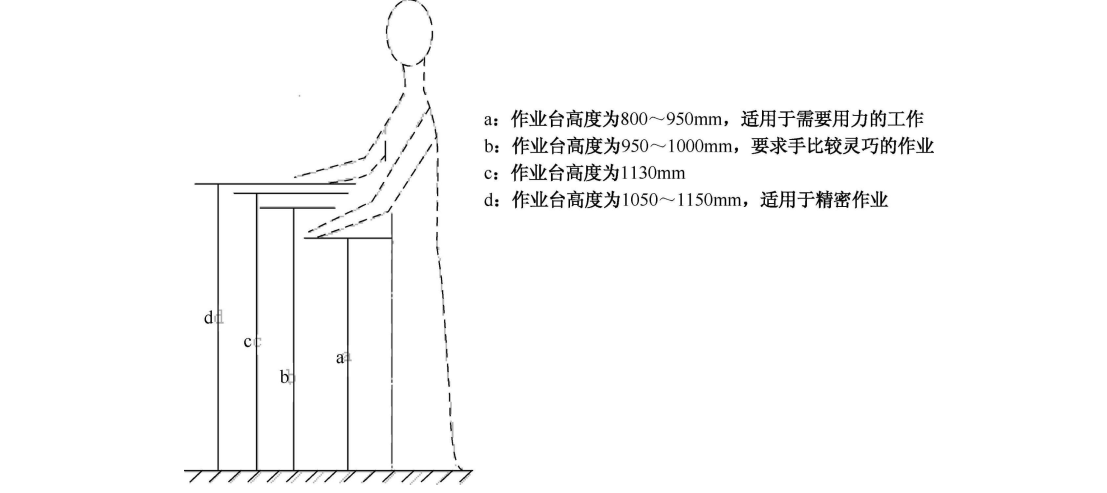

立姿作业工作台面的高度不仅与人体的身高有关,还与工作性质有关。为了满足大多数工作人员的需求,可以设计为可调式工作台,也可以通过增加脚垫来调整作业者与工作台面之间的距离。立姿作业工作台高度范围如图5-19所示。

图5-19 姿作业工作台的设计参考标准

③坐立姿交替作业工作台设计。坐立姿交替作业工作台的台面高度与立姿作业的工作台的高度要求是一样的。座椅的设计要根据要求设计成可调座椅,方便进行前后移动。

5.2.4作业台设计

工作台面是员工从事生产的地方。工作台面布置不科学,会导致台面混乱,员工无法顺利、高效地使用物料或工具,直接影响员工工作的效率。工作台面的布置主要有两种类型可供选择:一是平面布置;二是立体布置。

平面布置

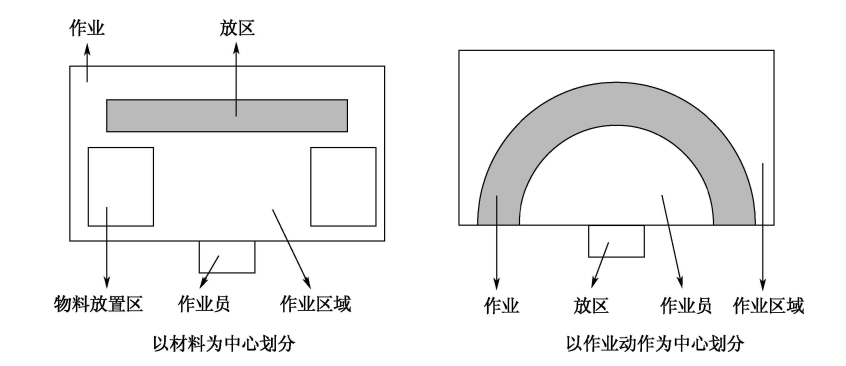

平面布置通常采用将台面分区的方式,依据物料、工具的使用频率与顺序,划定物料、工具、零件等的摆放区域,使物品整齐摆放。常见的作业台平面布置方法有以材料为中心和以作业动作为中心两种。

图5-20平面布置

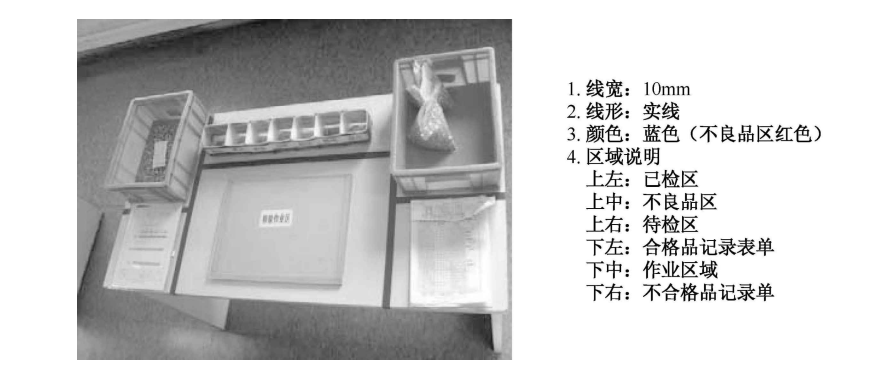

确定了台面各类物品的摆放区域之后,还应当用区域线进行划分,防止物品堆放杂乱。质量检验作业台的区域划分示意图如图5-21所示。

图5-21 质量检验作业台的区域划分示意图

立体布置

立体布置首先要注意作业台的选用,需要使用较多工具的工序可以选用带有工具抽屉和工具架的作业台;需要同时使用不同规格、型号的材料或零件的工序可以选用带有多层零件盒或物料盒的作业台。

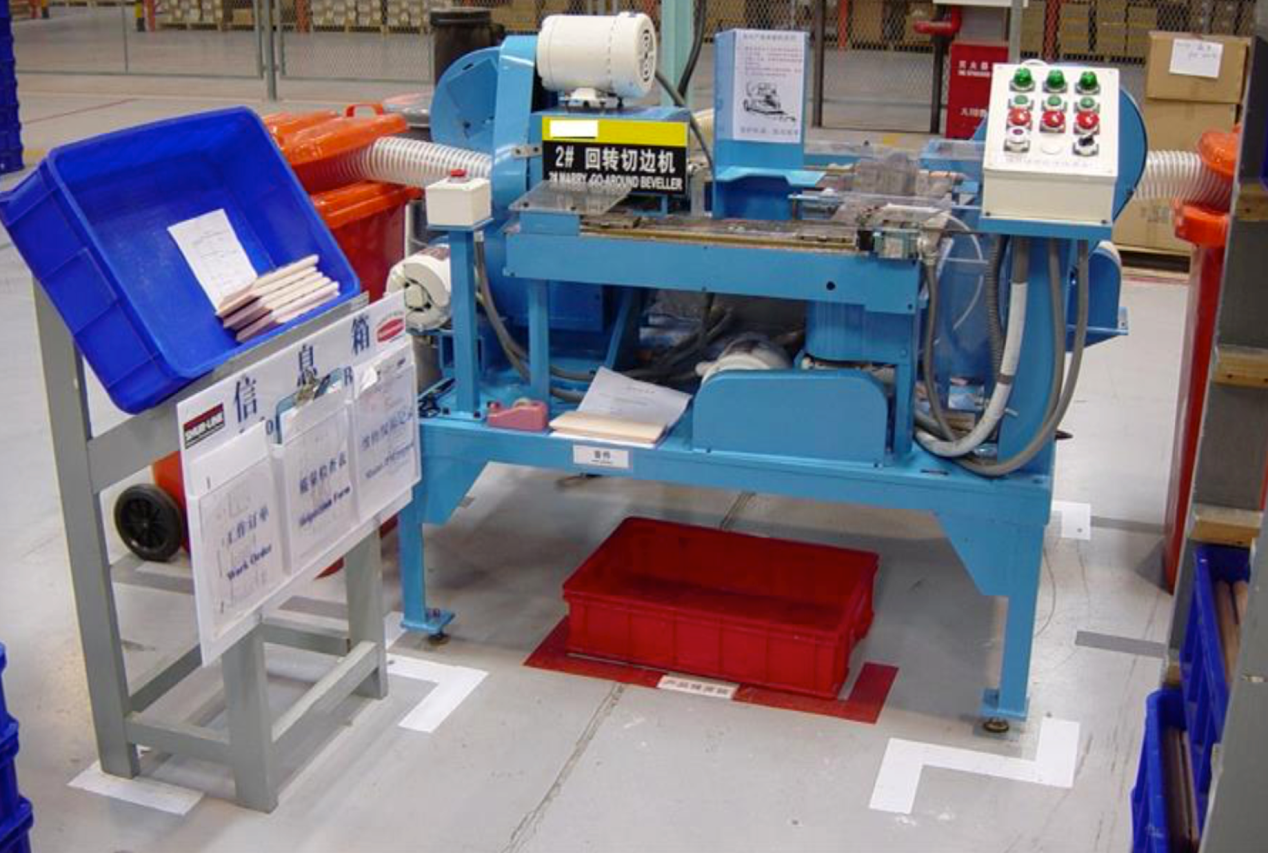

图5-22 工位立体布置方法

作业台的立体布置要注意充分利用台面的立体空间,除了将工具、物料、零件等放在立体架上,还可以将作业指导书等垂直台面摆放,避免占据作业空间。

图5-23 回转切边机工位布置

需要注意的是,当作业台上摆放了不同规格与型号的材料、工具、零件时,需要在工具架或物料架上标明所存放的物品的名称、型号等信息,避免作业人员错拿误用。

不详

不详