2018年10月,我做过一个机加工的车间布局案例。

这家公司成立20多年了,由于老板是技术出身,对于管理不是特别精通,所以车间管理得很乱。但是老板对车间的设备摆放却有着非常高的要求,几个车间主管都满足不了老板的要求,进而离职。

我们接了这个项目,内容之一就包括对这个车间布局的改造升级,目标是车间明亮,不存在死角(脏、乱、差)。这家公司几乎每个月都有一些大的客户来公司进行参观,令销售总监特别头疼,因为车间现场实在是拿不出手,不敢带领客户去现场。

由于老板出去参观了一些其他企业,认为本企业改善的空间很大,愿意花100万元来改善车间现场问题。为了解决这种问题,我用的第一招就解决了设备死角的问题,第二招解决了车间明亮的问题。

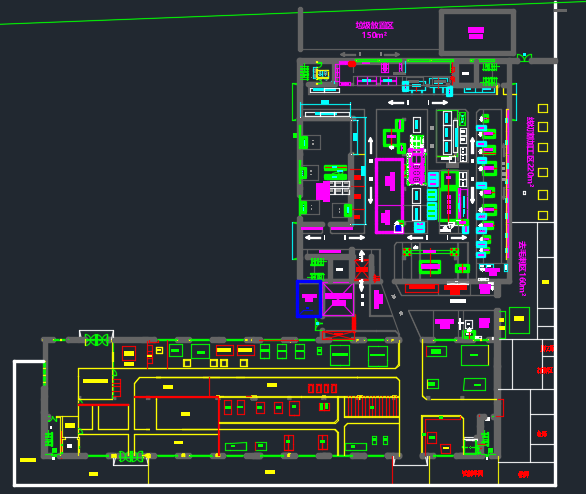

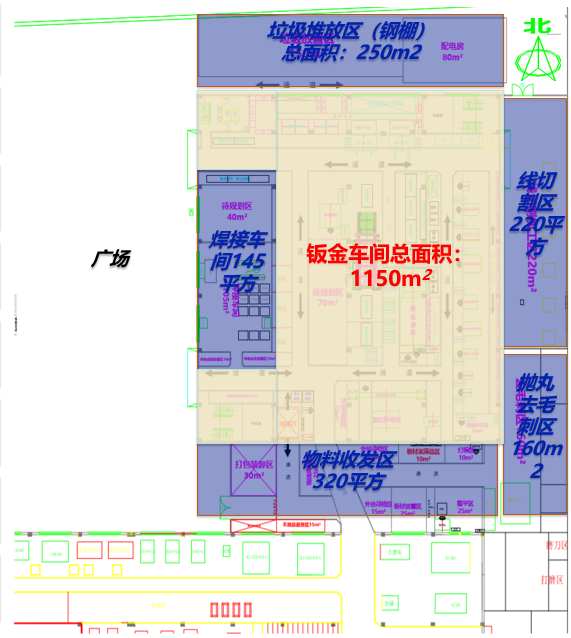

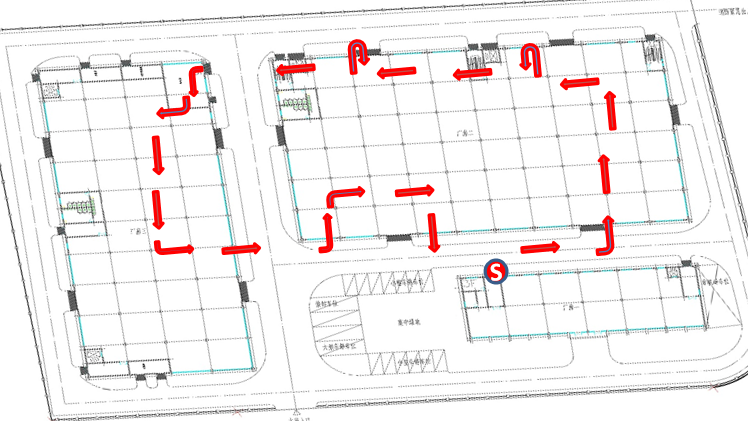

车间设备布局现状如图5-58所示:

|

|

|

|

|

|

图5-58 车间布局现状图

车间布局问题点汇总:

(1)现场缺乏耳目一新的感觉,需要改变;

(2)车间物流路径交叉迂回,存在改善空间;

(3)功能区设置不合理,区域设置太集中,孤岛作业;

(4)工装及物流器具,物流搬运活性指数低,存在大量浪费;

(5)现场5S功能需强化,现场连最基本的三定都未完善;

(6)现场目视化未在现场呈现,缺乏耳目一新的亮点;

(7)车间安全性不足,员工安全意识缺乏,未在安全保障下作业;

(9)车间设备管理在污染源、缺陷源等方面排查做得不够到位,基本的自主保养都没做好。

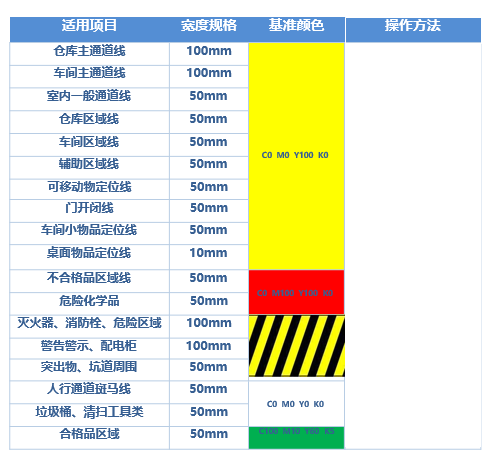

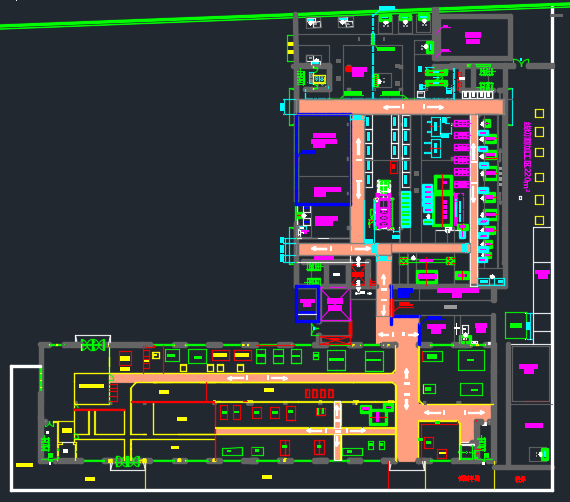

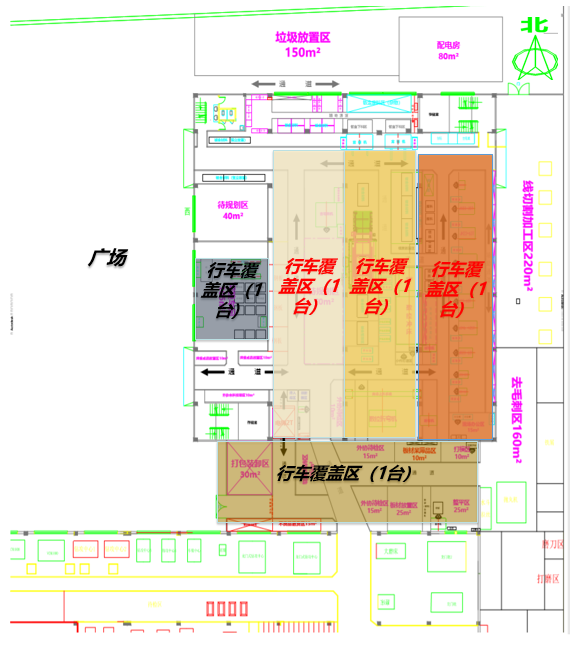

图5-59为现场物流布局图,图5-60为车间目视化改善点。

图5-59 车间布局物流分析图

图5-60 改善点

改善过程描述:

第一招:车间所有设备禁止靠墙摆放,靠墙区域作为通道或者离墙距离1米;

第二招:还原设备本色,设备油漆作战,墙面全部刷白;

步骤一:现有厂房结构调研。

图5-61为车间布局改善图。

图5-61 车间布局改善图

钣金车间整体结构:

(1)钣金车间厂房主体(高约7m,跨距9m;柱距6m)采用混泥土框架结构;具有墙体容易改造的特点;

(2)厂房北面为搭建钢棚,作为钣金废料等堆放区;

(3)厂房东面为钢棚搭建厂房,为线切割区和去毛刺机区;

(4)厂房西面为金工车间,之前通道作为物流收发区;

(5)厂房北面为焊接车间,采用实体墙格挡,上部搭建平台放置包材类物料;

(6)车间整体环境调研:因钣金车间四面搭建钢棚和实体墙,四面堵塞,造成车间环境阴暗,空气不流通,给整体车间环境带来不利影响;根据钣金车间产品特性,地面有做环氧地坪,但地面已损坏;

(7)产品工艺对厂房需求:钣金车间目前装有行车4台(含焊接车间小行车1台),物流收发区1台,共5台。

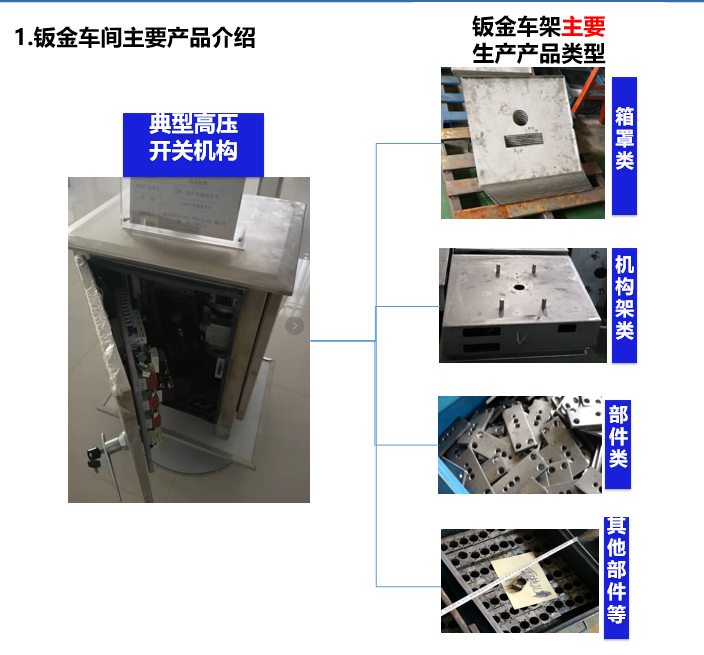

步骤二:产品分析(图5-62)。

图5-62 产品分析图

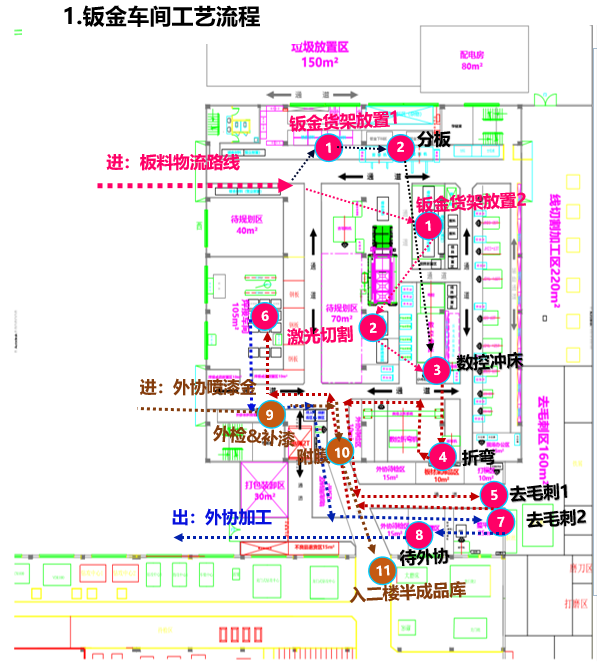

步骤三:工艺路线分析(图5-63)。

图5-63 产品工艺路线图

问题点:

(1)焊接与去毛刺工序之前搬运路线长;

改善方向:焊接与打磨区靠近。

(2)工序⑨外检查与补漆在通道上作业,不合理;

改善方向:调整功能区位置。

步骤四:设备人力需求分析(表5-16)。

表5-16 设备数量统计表

步骤五:功能区分析(表5-17)。

表5-17 车间功能区梳理表

功能区问题点说明:

(1)板料放置区目前含3块,区域分散,影响车间美观;

(2)打磨区目前在3个区域进行作业,区域分散,粉沫横飞,给车间环境产生不好的影响;

(3)焊接区域目前分为2块区域,焊接为特殊工种,影响车间环境;

(4)物料收发区功能区设置太多,区域太小;

(5)外检和补漆在通道作业;

(6)覆膜工序在通道上作业。

改善过程描述:

(1)板料区域1、2、3整合一起,统一规划;

(2)打磨区域5、13、21整合在一起,统一规划,且靠近焊接区;

(3)焊接区域10、20整合一起,便于尾气集中排放及统一防护;

(4)物料收发区、不良退货区与钣金呆滞品区整合(呆滞品及时报废清理);

(5)打磨区、机构架放置区转移,释放区域不够压力;

(6)车间统一规划(表5-18)。

表5-18 功能区规划表

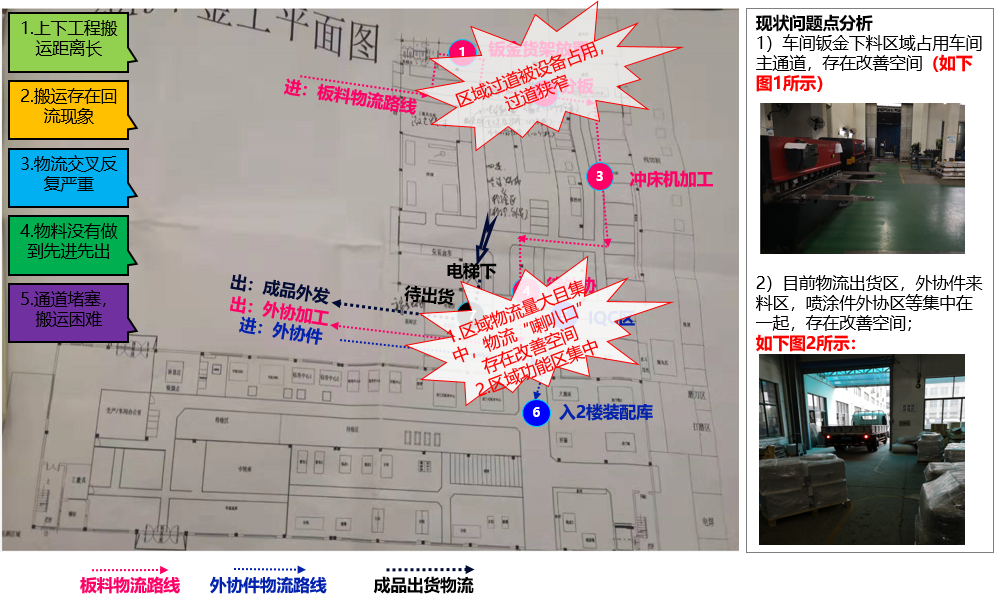

步骤六:目视化整体设计(图5-64、图5-65)。

图5-64 车间目视化布局点图

|

|

|

|

图5-65 车间目视化标准图

车间设备布局改善后如图5-66所示:

|

|

|

|

|

图5-66 车间目视化部分改善图

刘秀堂

刘秀堂