具体如图3-16所示。

图3-16 快速换模步骤

步骤1:现状测量

首先要收集企业至少6个月的各种型号的换模的时间是多少,现在的换模作业步骤和各个步骤的时间是多少。需要进行现场去观测,甚至需要用录像机进行录制下来,统计出设备换模的频率是多少,在换模的过程中哪些人参与了换模,换模前后的产品型号是哪些,不同型号的模具换模的时间是多少,用报表统计出换模过程中涉及的人、机、物等所有有关的因素。

在进行记录与分析的时候,要注意一些问题:

(1)每次进行换模作业,所花时间是不是都相同。如果不同,不同点在哪里?

(2)换模作业的方法或顺序是否因人而异,因操作员的心情高低起伏而变化?

(3)在换模作业的时候是否有较多卸螺丝、拧螺栓的作业?

(4)在换模的时候,调整工作是不是只有1个人作业?

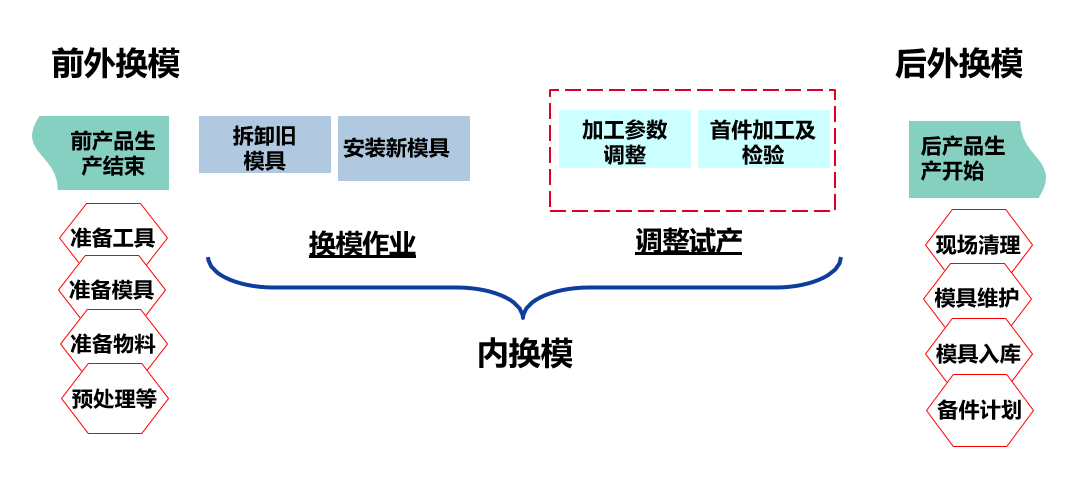

换模过程如图3-17所示。

图3-17 换模过程记录

步骤2:分离内部和外部作业

内部作业是指需要设备或者机台停机的时候才能实施的作业内容,也叫内换模,包括拆卸旧模具、安装新模具及调整和首样确认等内容。

外部作业是指不需要设备或者机台停机就可以实施的作业内容,包括前外换模作业(换模前准备工作,如准备工具、模具、物料等)和后外换模作业(换模后的收尾工作,如现场清理、模具入库等)。

换模前期准备工作包括以下几点内容:

(1)准备好必要的工装夹具。

(2)计测器、模具等的放置场所。

(3)必要的零部件种类、数量等。

在准备的过程中,要按照三不原则进行确认:

(1)不寻找(物品、物料、工具、夹具、零件等)。

(2)不移动(叉车、行车、工作台、工具车扽)。

(3)不乱用(现场放置其他无用的工具、物料等)。

此步骤要做的事情是需要将内部作业和外部作业进行分离:

将机台开机时就能做的工作和必须停机才能做的工作分开。比如浪费时间的案例(将内部时间转换到外部时间):

(1)停机后才将模具或工具等移动到设备旁边。

(2)在换模的时候才发现工具缺少或者模具出现缺陷。

(3)在换模的过程中更换或者维修配件。

(4)在模具安装完成后,才发现模具出现问题。

(5)在换模的过程中到处寻找配件、物料、工具车等。

(6)在换模的过程中找不到合适的升降设备等。

步骤3:内部作业转换成外部作业

记录换模的全过程,将需要停机进行的作业内容尽可能地转换成外部作业。

步骤4:找出平行的作业

所谓的平行的作业,其实就是可以并行的作业,因为只有并行作业才能够从作业周期上缩短时间。换模30%时间的减少,其实都是可以通过平行作业来实现的,要实现平行作业的首要条件是要团队作业。

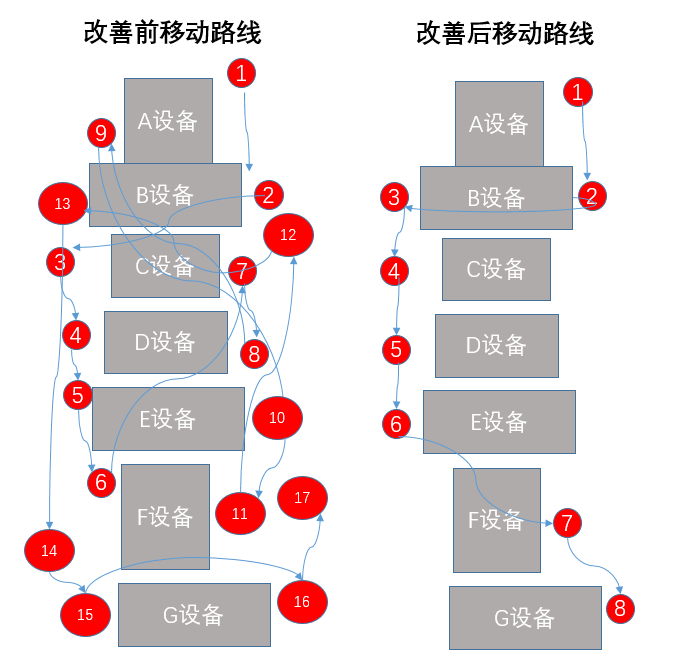

在一些大的机器设备换模的时候,常常需要一些来回走动,这些毫无规则的走动浪费了太多的时间;所以,需要仔细考虑换模作业人员的移动路线并制定出合理的作业顺序。将2个人以上的作业拟定好作业顺序,以利于进行平行作业。

图3-18为换模改善前后的移动路线。

图3-18 快速换模路线

步骤5:优化内、外部作业

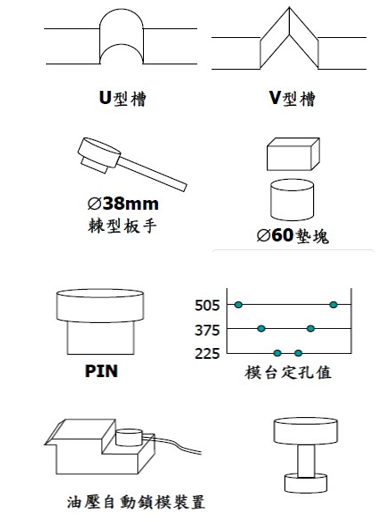

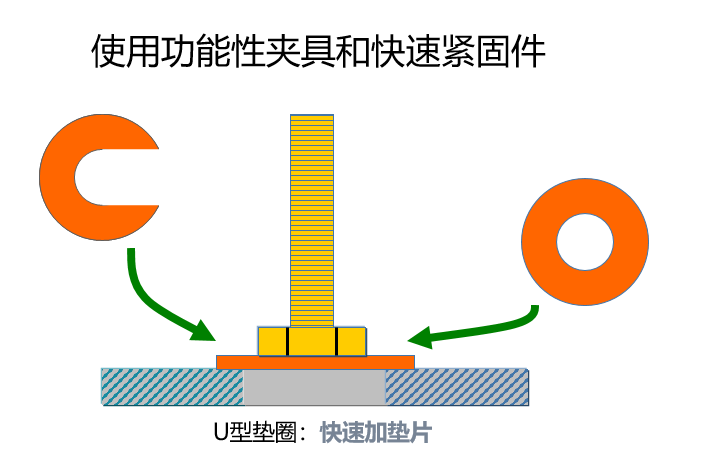

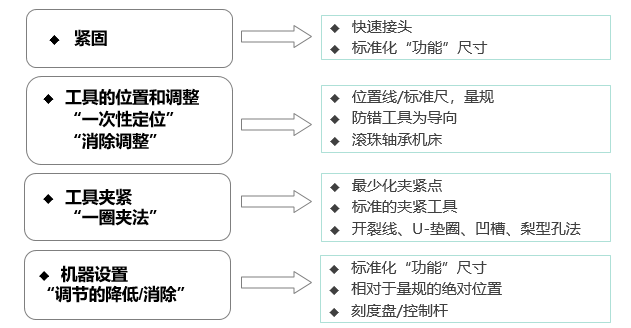

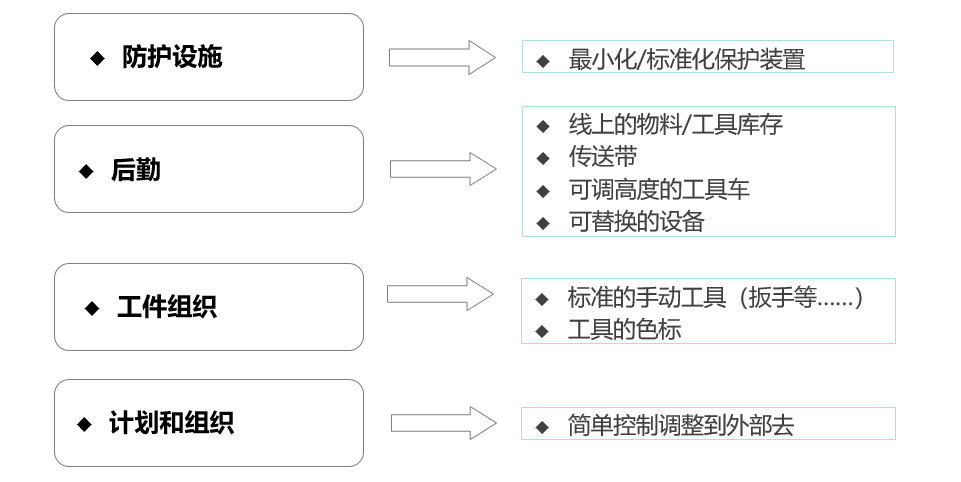

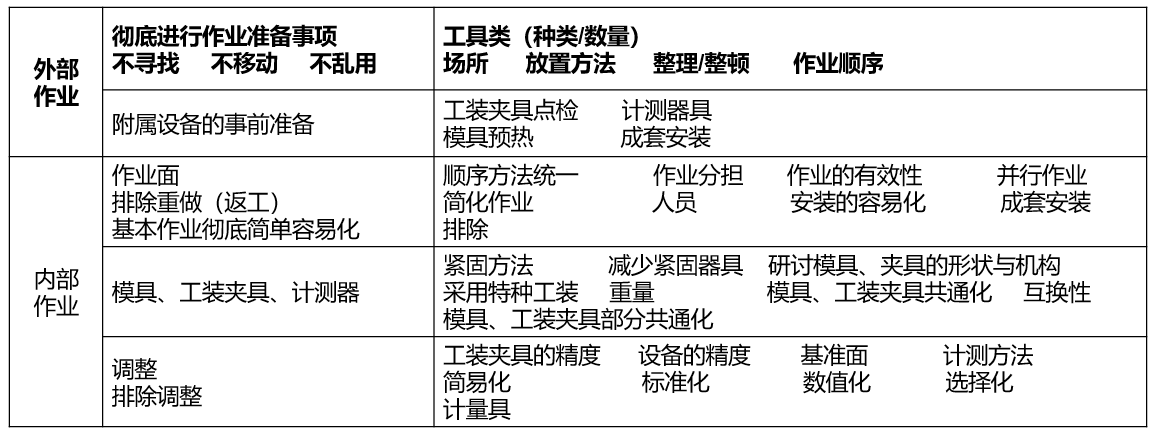

通过一系列的方式方法将内部作业、外部作业原来的方法进行优化(图3-19、表3-11),从而达到缩短内外部作业时间的目的。

图3-19 优化内、外部作业

表3-11 外部和内部作业改善方法

常见的一些功能零件的优化方法如图3-20所示:

|

|

图3-20 快速换模改善图

步骤6:实施短期的计划

(1)通过新的流程和方法来找出可能存在的问题,完善新的流程和方法;

(2)和相关人员沟通新的流程和方法,并且进行培训确保完全理解和接受(尤其是一线操作人员);

(3)跟踪实施新的流程和方法,记录和强化即时的效果,调整到最合理的流程和方法。

步骤7:确认效果制定中长期计划

对比新程序和方法所用换模时间和最初换模时间,验证使用新程序和方法有没有降低时间。制定一个行动计划,对中/长期的解决方案实施职责说明;为中/长期的改善设置目标。

步骤8:将作业进行标准流程化

(1)将制订好的流程进行文件化,并制作成标准化作业指导书。

(2)把内部作业/外部作业的步骤做成看板,张贴在车间设备旁边,定期举办研讨会议沟通快速换模的标准时间。在实施改善后,更新标准化作业指导书,确保所有的换模人员都受到系统的方法和技巧培训,相关部门根据新的作业标准来检查和监督。

刘秀堂

刘秀堂