将一般制造型企业手工编制生产计划的步骤及要点给予简要说明,借此作为理解生产计划编制或开发适用于本企业生产计划编制IT软件程序的逻辑参考。

第一步,选择适用于本企业的生产计划类型。

第二步,经营决策者应依据企业发展规划及工厂运营管理需要确定长期生产计划、中期生产计划和短期生产计划的管理周期、编制时间与更新频率,具体参见表5.23。

表5.23长期生产计划、中期生产计划和短期生产计划

第三步,将长期生产计划、中期生产计划的编制纳入企业经营管理中,配合企业的发展策略、经营管理要求进行编制。

第四步,将短期生产计划的编制纳入工厂运营管理中,以围绕销售订单的准时交付、拉动产品快速周转和提升工厂营业额为编制目标。

第五步,确定短期计划的组成,如依据企业实际情况和管理需要灵活选用月度计划、周计划与三天执行计划搭配组合。

第六步,检视或建立产品的BOM、工艺流程、标准作业工时、标准成本等基础信息资料。

第七步,确定短期生计划的管理时间单位,一般遵循:

月度生产计划、周生产计划的管理时间精确到某个具体的工作日。

三天执行计划的管理时间精确到小时(水平较高的企业可以精确到分钟或秒)。

第八步,检视或确定工厂运营的作息时间,如日历年作休时间表的制定。

第九步,检视或确定各产品、各工序生产切换的标准时间。

第十步,检视或确定工厂可掌控并能投入生产的内、外部资源清单,如人力、设备、模具等。

第十一步,检视或确定能够投入生产的设备效能水平,如各工序人/机/线的效能损失率(设备性能会衰减、模具型腔状态会变化等影响因素是客观存在的)。

第十二步,检视或确定各产品、各工序的直通率。

第十三步,检视或确定工厂安全运营所需的产能负荷预留值,如各工序人/机/线的最大负荷值。

第十四步,参见表5.24,依据工厂管理、技术及供应链能力,制定不同产品的订单交付周期、制造周期标准。

表5.24 订单与制造周期标准

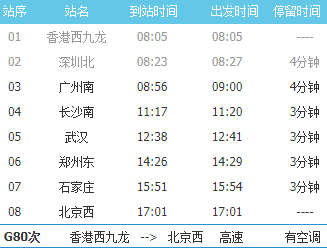

第十五步,确定生产计划必需的安排要素,各企业可能因各种情况会有所不同,但生产计划至少均应包括以下六大安排要素,如图5.14所示。

生产地点,是指某个生产区域、车间、生产线或工序设备等。

产品,是指某个销售订单的某个具体产品。

顺序号,是指各销售订单、各产品的投产先后次序。

数量,是指各顺号产品的生产数量。

产能,是指基于瓶颈约束的各顺序号产品的最低产能。

时间,是指各顺序号产品的投产、完工时间,也可以包括切换时间、交付时间等。

图5.14用高铁列车时刻表解读生产计划要素构成

第十六步,建立产能负荷评估模型,具体请参见本章第一节“基于产销平衡的工厂运营之表5.5:“WF公司2017年生产资源负荷及需求”。

第十七步,参见表5.25,依据销售预测和现有销售订单情况建立工厂订单状态管理总表。

表5.25 工厂订单状态管理总表

第十八步,每月25日从《工厂订单状态管理总表》中选取将会投产的订单,并且:

锁定次月(M)生产订单,这些订单一般是《工厂订单状态管理总表》里“已入系统、待投产、生产中”的三大类订单,次月生产订单一经锁定则不可再插单、补单。

预选第二个次月(M+1)、第三个次月(M+2)生产订单。

第十九步,确认《销售订单评审结果跟进表》(参见本章第二节“回归契约的订单评审之表5.9:销售订单评审结果表’”)的实施情况并及时协调解决可能出现的异常,包括但不限于:

物料可能出现的供应异常。

设计开发输出(如图纸、QC工程图、工艺流程、作业指导书、检验标准、工装夹具等)可能出现的迟滞。

第二十步,将选取的M、M+1、M+2月的生产订单依据已经建立的“负荷评估模型”进行生产资源的负荷率评估。

第二十一步,生产资源负荷率的检视与对策,可能出现的两种情况与应对措施如下:

当负荷率>(各工序人/机/线的)最大负荷值时,工厂通常可考虑的措施有提前生产、增加人/机/线数量或延长作业时间(本节上述“产能利用最大化原则)、提升产品直通率、提升生产效率、申请延期交付等。

当负荷率<(各工序人/机/线的)最大负荷值时,工厂通常可考虑的措施有提前生产、减少人/机/线、减少工作时间、申请提前交付等。

当负荷率=(各工序人/机/线的)最大负荷值时,可进入第二十三步作业。

第二十二步,检视第二十一步之前两步异常应对措施的落实情况,这包括基于产销平衡异常解决行动计划是否拟定、责任人是否明确、经营决策者是否批准等,否则不能进行下一步的作业——计划职能必须牢记:“高铁永远不会出售超越运载能力的车票。”

第二十三步,确定各月(M、M+1、M+2)所需生产销售订单、产品的顺序,一般遵循如下:

依据销售订单交付期的先后排队。

保障重要客户交期。

散单、补单按工厂既定规则定期投入。

投产利润最大化成本最小化(请本节上述“投产利润最大化成本最小化原则”)。

第二十四步,编制各月(M、M+1、M+2)生产计划并取得工厂各相应职能的会审认同,其中:

M月生产计划(参见表5.26),是锁定的月度执行计划,原则上是不可变动的。

M+1或M+2(参见表5.27)生产计划是预排计划,是用于指导各职能进行产前准备的(如筹备物料或优化设计开发等),是可以变动的。

表5.26 一般制造型企业的M月度生产计划

表5.27 一般制造型企业的M+1或M+2月度预排生产计划

第二十五步,参考上述第十九步至第二十三步的操作方法分解并提前三个工作日完成M月各周(W1、W2、W3、W4)生产计划的编制,需要注意的是:

当M月度生产计划100%依据上述步骤编制,而工厂又具有较强的实现能力时,周生产计划一般可以省略,或者用W1~W4周生产计划代替M月度生产计划是完全可行的。

当一般制造型企业暂时不能用M月度生产计划取代W1~W4周生产计划时,建议W1周生产计划为锁定周执行计划、W2~W4为周预排生产计划。

当W1周执行生产计划实施至第四天(为便于说明,此处假定每个自然日历月均为28天)时,计划职能在检视W2周预排生产计划并再次进行负荷评估、对策后将W2周预排生产计划废除,同时完成W2周执行生产计划的编制,W3、W4操作同理。

第二十六步,从M月度执行生产计划或W1周执行生产计划中按顺序分解并编制未来三个工作日的执行计划(企业可视实际水平将计划周期放宽至一天),此时计划职能不应忽略:

对上述第九步、第十步、第十九步工作的检视。

不排除再次进行负荷评估、对策的可能(当企业的管理和技术能力达到一定程度时,这种情况将会大幅减少),以确保编制的三天执行计划是可以执行和达成的。

现给出三天执行生产计划编制的三个典型模板以供选择,具体请参见表5.28至表5.30。

表5.28三天执行计划示例-1

表5.29三天执行计划示例-2

表5.30 三天执行计划示例-3

在一般制造型企业里,三天执行计划编制完毕,往往标志着围绕销售订单交付的生产计划已经编制完成,计划职能接下来应转向生产计划的管理工作。

最后,经营决策者应注意如下两点:

一是尽管按照列车时刻表运行,高铁就一定能够达成准交付、快周转和拉动承载量的运营目的,但离开坚实的技术基础及有效的管理支持,单纯的列车时刻表并不足以让高铁实现这些价值目标。所以,一般制造型企业应重点参悟并改善的是为了让高铁能够按照列车时刻表运行而进行的工厂管理和技术改进,以创立本企业生产计划的生存环境并不断消灭影响生产计划成立、达成的各种因素。

二是无论何种境况的企业至少应确保三天执行计划(通常也可称之为日冷冻计划——像水一样冰冻了,不可再变动或更改)得以实现,这是工厂以市场为导向的具体实践,也是工厂各职能存在的基本价值,更是对企业经营决策者满足销售订单意志和能力的检视。

杨小林

杨小林