6.2.1标准化作业的理解

标准化作业不同于SOP(Standard Operation Procedure,标准化作业程序)。SOP关注产品的加工流程,而标准化作业关注人的作业流程。标准作业由监督者制作,作业者执行。监督者通过对标准作业进行管理,从作业者的动作与作业标准的差异中发现待改善的问题。标准化作业具有以下特点:

含义:标准化作业是一种持续改善工具。

研究对象:必须是有人参与的具有重复性的生产(服务)现场。

目的:在保证安全和质量的情况下,通过人、机、物更有效的组合,达到轻松高效,浪费最少的生产状态。

6.2.2标准作业三要素

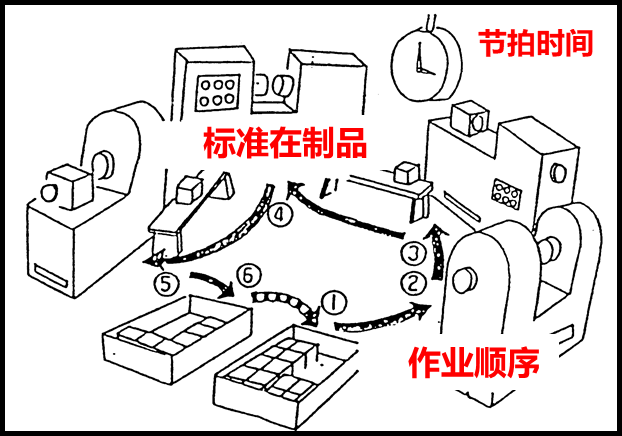

节拍时间

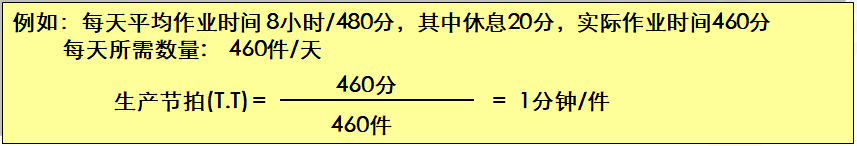

节拍时间的定义是依据客户需求每生产一个零件的生产节奏。

节拍时间=可用时间/客户需求

图6-2 节拍时间计算实例

作业顺序

作业顺序是每个操作工在给定工作时间需要完成的有顺序的一系列操作。明确地定义了每个周期需要完成的一系列操作及顺序;确定了完成这一系列操作的时间这个作业顺序包含增值的和非增值的工作,但必须是当前最好的操作流程。

标准在制品

标准在制品是为了保证生产的顺利运作所需要的最少在制品库存。标准在制品包括仍在机器上加工的半成品。如果没有这些数量的在制品,那么生产单元内的一连串机器将无法同步作业,但是应设法尽量减少在制品存量,使之维持在最低水平。

图6-3 标准作业三要素

6.2.3标准作业四件套

标准作业的制作分为四个步骤,包含四张表,具体如下:

STEP1:观测时间,时间观测表。

STEP2:制定工序能力表。

STEP3:制作标准作业组合表。

STEP4:制作标准作业表。

在最初没有标准作业的情况下,首先要参照原有的方式把作业固定下来,使作业者能够进行反复循环作业,然后再按照上述步骤进行。

STEP1:时间观测表

观测作业时间需要不间断地训练,才能熟练掌握。观测前必须给作业者制定好反复相同的作业顺序,如果是以改善为目的的观测时间,最好选择1个最熟练和1个不太熟练的员工分别观测。如果是以制定标准时间为目的,选取的对象最好是效率在平均水平以上的员工。观测作业方法,可分以下七个步骤:

步骤一:仔细观察作业内容,掌握作业顺序、作业方法,决定作业项目,并填写时间观测表(作业项目越细分,越易于平衡作业和确定改善作业着眼点,最好每个项目都在10秒以下)。

步骤二:确定观测位置(清楚看到整个作业过程为佳)、记忆观测点(指该作业项目结束的瞬间)。手工测时可能观测的作业项目时间为2~3秒;项目时间大多在2秒以下时,最好用摄像机。

步骤三:观测时间(不停表,将各作业项目结束时填入观测纸上方,连续循环10次左右,例外作业内容如检查、换刀、换产、处理空箱等和时间需在其发生时逐一记录;作业项目过多的,即20个以上需两人测时,没有测到的项目立即跳过)。

步骤四:求出每个循环时间(最后一个项目右侧减左侧加)。

步骤五:决定CT(取连续循环作业的最小值,若有空手等待时间需扣除)。

步骤六:求出各作业项目的时间(下行减上行)。

步骤七:决定各作业项目时间(取最适当时间,项目时间合计应与CT一致)。

表6-3 时间观测表

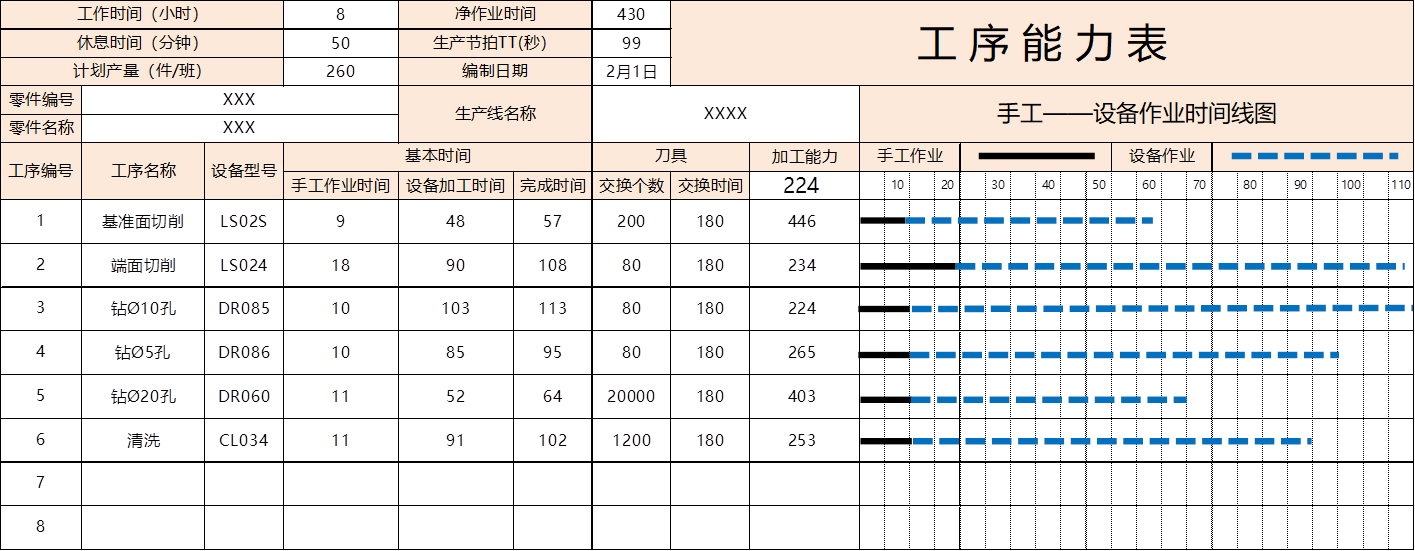

STEP2:制定工序能力表

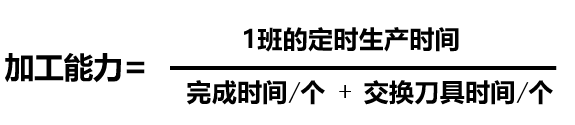

工序能力表示在各工序加工零件时,各工序及整个生产线的生产能力。加工能力计算公式:

完成时间=手工作业时间+设备加工时间

交换刀具时间=交换刀具时间/次÷交换个数/次

在表6-4中填入手工作业时间、机械的自动传送时间及交换刀具的时间等,可以清楚地看出该工序中拖后腿的是机械还是手工操作,成为改善活动的突破口。如果生产能力不足时,首先必须考虑减少交换时间,提供可动率,最后再考虑改善手工作业动作及设备动作。

表6-4 工序能力表

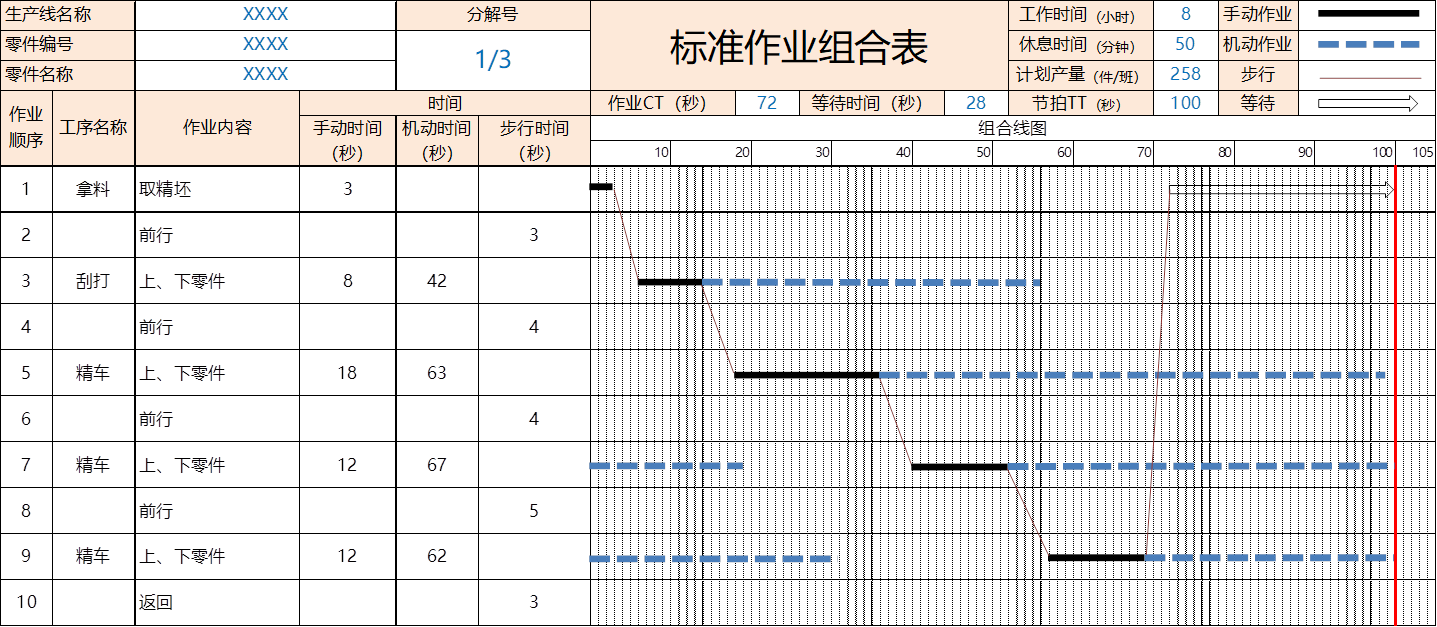

STEP3:制作标准作业组合表

明确各工序的手工作业时间及步行时间,用于考查T.T(节拍时间)内作业者能够承担多大范围的作业。如果大于T.T,就标识无法生产出必要数量的产品,必须通过加班或者其他方式来完成。如果小于T.T,就表示生产能力过剩或者有等待浪费。追求T.T平衡,是改善的目的。

组合线图:手工作业时间用粗实线“ ”表示,自动加工时间用虚线“------”表示,步行时间用波折线“~~~”或细实线“ ”表示。

表6-5 标准作业组合表

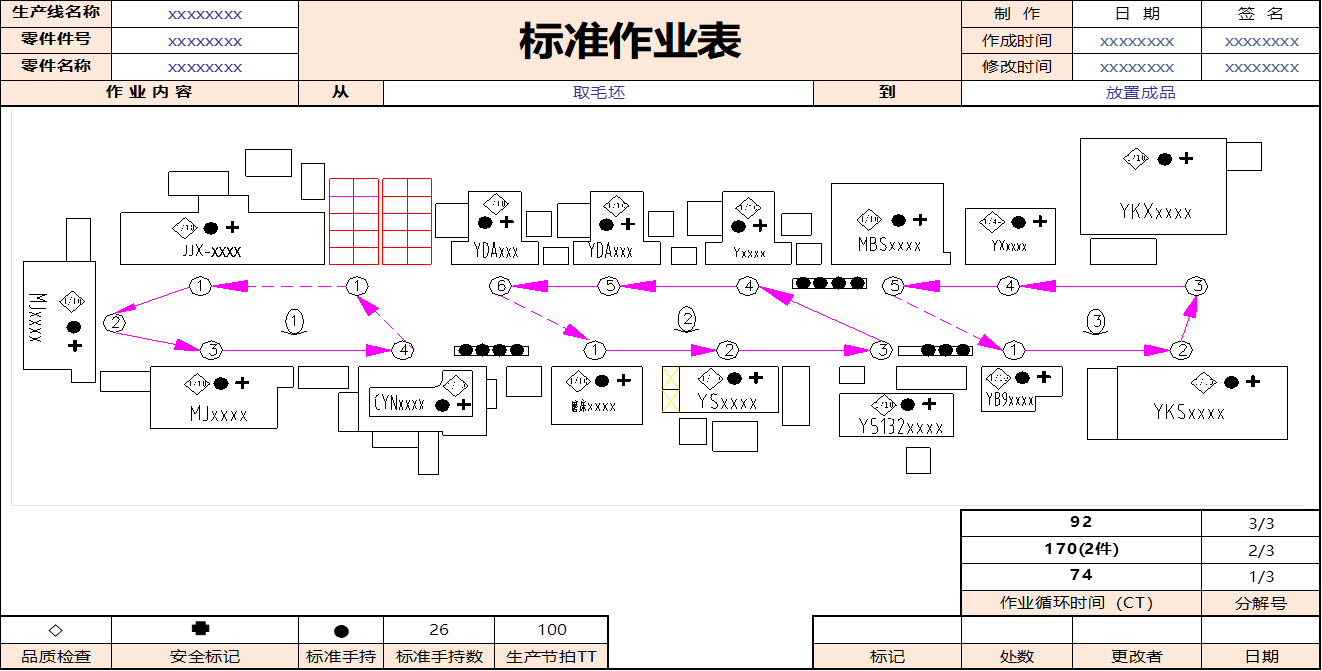

STEP4:制作标准作业表

用图表表示每个作业者的作业范围,其中填入整个生产线设备配置、C.T、T.T、作业顺序、标准手持、物流方向、检查品质频度及安全注意事项等内容。上级主管能够通过标准作业表评价现场监督人员的能力。因为标准作业表必须通过工序的作业改善频繁地进行修正,如果没经过修改的标准作业表长期张贴在那里,上级管理人员就会判断出该监督人员没有努力进行作业改善。

表6-6 标准作业表

不详

不详