道具很多时候被现场人员认为是形式主义,甚至一些管理者认为填写这些管理内容是冗余的工作。在精益理念里面,道具是指承接信息的载体,管理人员通过道具做到信息共有的目的。道具所呈现的状态一般包括四点:

第一:道具承接的信息的目标的状态是如何的。

第二:达成这个目标所需要的各种条件的标准是需要靠什么来维持。

第三:如果我们这些条件以及标准发生了变化,如何去进行快速的发现及管控。

第四:如果生产线发生了变化,无法达成初定的目标和标准,需要怎么去解决问题。

管理本身就是一种非常抽象的活动,怎么来评价你到底管理没管理,不能单凭他说:今天我工作了,所以我管理了。我们需要去看到、听到,甚至是嗅到、触摸到你所有的管理过程,这个时候你就需要用到精益道具,精益的管理过程必须是看得见的管理。

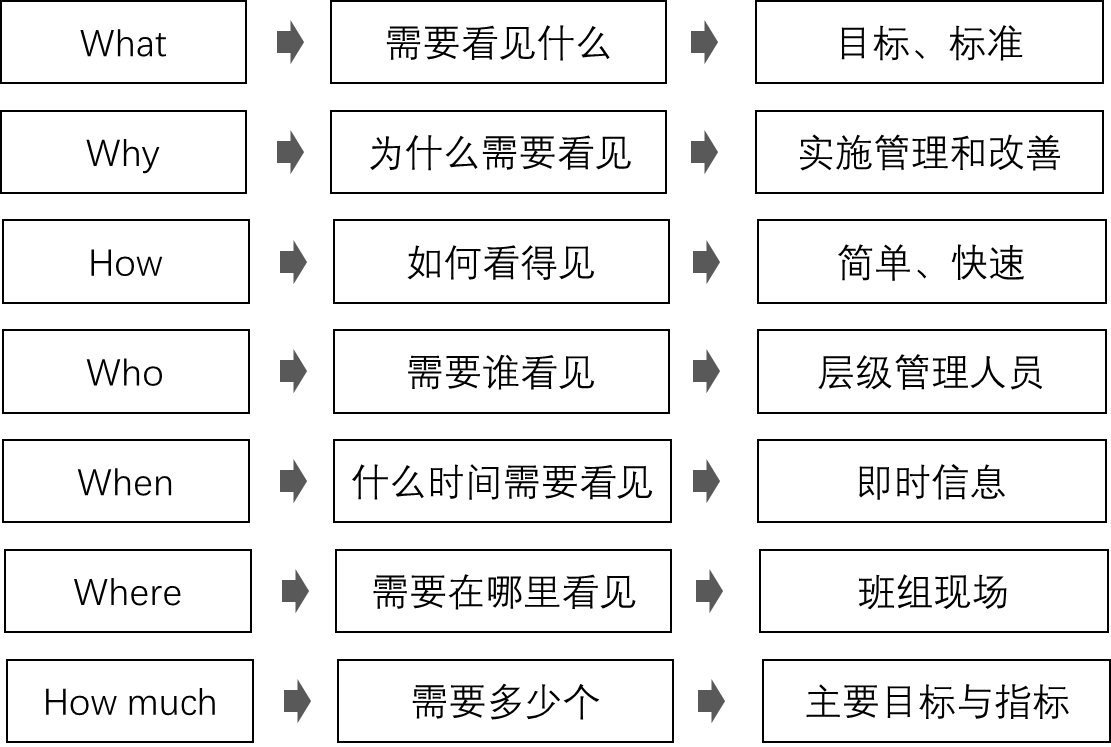

看得见的管理要从哪几个方面去思考,什么需要看的见,应该用5W2H的方式进行呈现,工厂需要在对应的区域设立各种各样的管理看板,让全公司的员工都可以通过这些管理看板得到想要的信息,进而推广这种看得见的管理,因为看不见就容易滋生问题和异常,使我们的团队产生这种管理惰性。

图1-1-4 看得见的内容

一条好的精益生产线需要将好的信息、异常及时正确的传递给管理人员,帮助他们掌握生产线的状态,并及时进行问题的解决和改善。

而看不见的管理,则会使人无法及时发现问题,等到发现时就已经很难解决,或者要付出非常大的成本,投入更多的资源和时间去解决。

那么,对于一个现场来讲,第一个看的见的管理的道具是什么呢?是我们信息获取的场地,我们信息获取的场地往往是班组园地的这么一个设置,这些园地包括班组作业人员成员的休息和交流的场所、管理人员和作业人员开展管理工作的场所、班组或者是作业人员进行培训和改善思考研讨的场所、班组中各种工作目标和成果进行展示的场所。

这个场所设置需要放置在班组工作地点最近的地方,并且要保证各种物品要时刻完好、清洁和整齐,目视管理板的内容是我们产线管理过程的各种动态信息,各个产线的管理者或者是班组的管理者,将会进行班组园地的管理。

生产线需要围绕着安全、品质、效率、成本、交期、5S和士气等七个维度的管理,进行KPI指标体系的设计,并且将这些KPI指标体系的表单组合成表单看板放置于现场,让大家可以随时看到我们的管理动态。

(1)生产管理板

生产管理板也称为小时管理板,班组长和作业者可以清楚知道每个小时的作业目标,能够帮助班组记录实际与差异的数量,并将原因记录在差异的分析栏,有利于问题的暴露和及时的跟进解决;作为班组长的上级管理人员可以查看班组的问题记录,并及时提出对策,它能够为车间的管理过程提供第一手的数据,并且有效消除各种管理惰性的影响。

图1-1-5班组的生产管理板

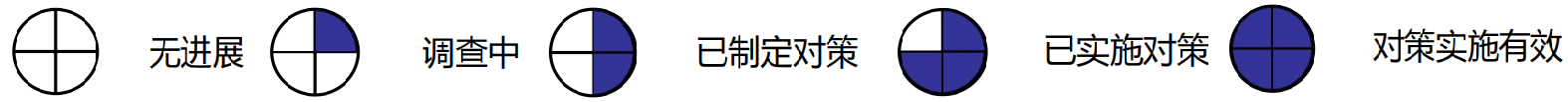

(2)行动计划表

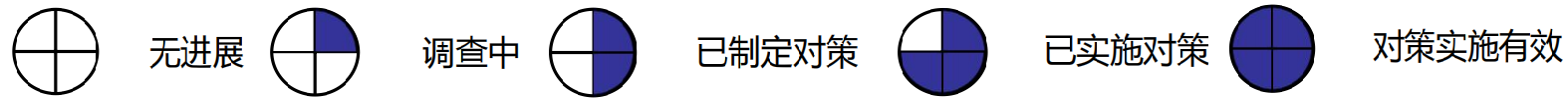

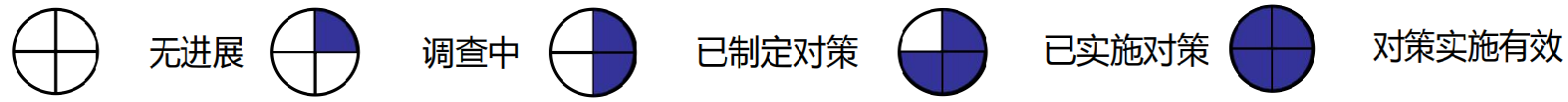

行动计划表说明班组中存在的问题点,班组长需要在现场对发生的问题进行及时准确的描述,然后用5why查找发生问题的根本原因,对根本原因分析后展开行动去解决问题。在这张表单中,需要注意的是每个行动计划的状态要清晰明了,让所有管理人员都要了解到。

其中, 表示目前知道了问题点,原因还没有找到,解决问题的行动计划还未开展。

表示目前知道了问题点,原因还没有找到,解决问题的行动计划还未开展。

表示目前对问题现状进行了把握,正在开展根本原因的查找分析中。

表示目前对问题现状进行了把握,正在开展根本原因的查找分析中。

表示问题的根本原因已经找到,已经制定了行动计划。

表示问题的根本原因已经找到,已经制定了行动计划。

表示根据制定的行动计划,已经实施了行动计划。

表示根据制定的行动计划,已经实施了行动计划。

表示实施的行动计划措施有效果,从根源上解决了问题点。

表示实施的行动计划措施有效果,从根源上解决了问题点。

行动计划表能够展示班组长在现场发现问题,及时的解决问题的意志行为,通过解决现场的问题能够培养班组长的解决问题的能力,将行动计划表在现场可视化之后,班组长的上级领导可以对过程进行指导,行动计划表在指导的过程中起到了信息载体的作用。

表1-1-6 行动计划表示例

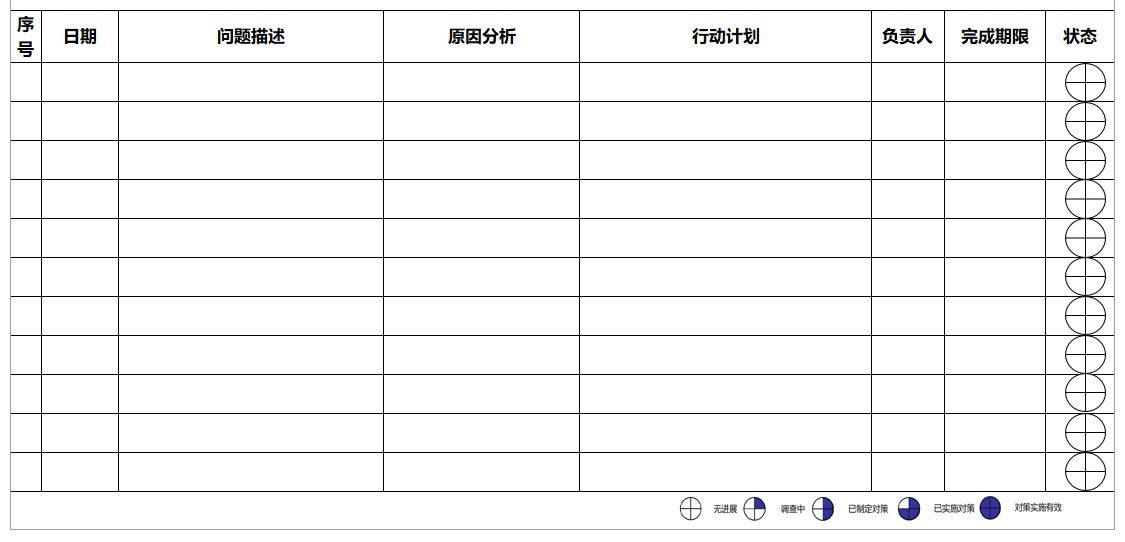

(3)计划达成率看板

生产计划达成率是指实际做了多少的百分比。比如说计划每天做1000个成品,但是今天完成了958个,那么计划实际达成率就是=958除以1000再乘以100%等于95.8%。

公式是:计划达成率=实际生产数量/计划生产数*100%

计划达成率这个指标设定的目的是让班组能够按照计划部的指令进行作业,而不是班组长按照自己的方式进行安排计划,以防止班组长加工的产品不是紧急出货的产品。

可以将计划达成率设定一个目标线,实际计划达成率完成的指标与目标之间的差距就是问题点,班组长需要将问题点写在行动计划表中,同时,生产计划达成率和行动计划表作为班组长与上级交流的工具板,同样起着非常重要的沟通介质的作用。

图1-1-7 计划达成率看板

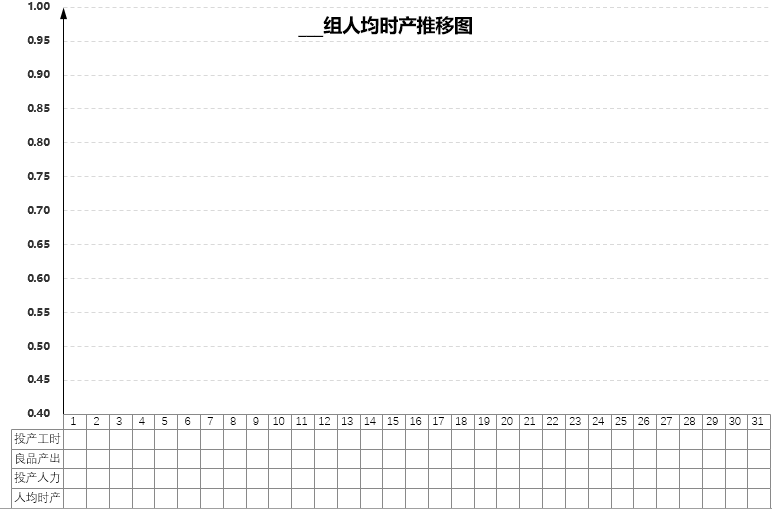

(4)班组效率看板

效率是衡量一个班组生产能力强弱的指标。效率=产出/投入,一般用时间进行比较。

班组是以产能为目标进行生产作业的,一个班组生产能力的强弱的表现就是生产效率的高低。所以掌握并了解生产效率的计算方式,并将其可视化,做到班组所有人员情报的共有化。作为一个班组的班组长,必须将目标人均时产在早会的时候告诉每一个人,通过目标共有,让班组的所有员工为其一起努力。在生产的过程中,一定会有一些异常产生,这些异常导致班组不能按时完成目标产能,班组长就需要及时的解决异常。

在每天下班时,班组长要总结今天的实际人均时产,实际人均时能就是每个人每小时的产能数量,通过实际人均时产与目标人均时产之间的比较,就可以看出差异,这些差异点是需要班组长去解决的地方,这也是可视化的核心,可视化是改善的起点。

目标产量=当天工作时间X3600/节拍时间

=当天工作时间X3600X班组人数/标准工时

实际人均时产=良品产出/投产人力/投产工时

目标人均时产=3600/标准工时

图1-1-8 人均时产推移图

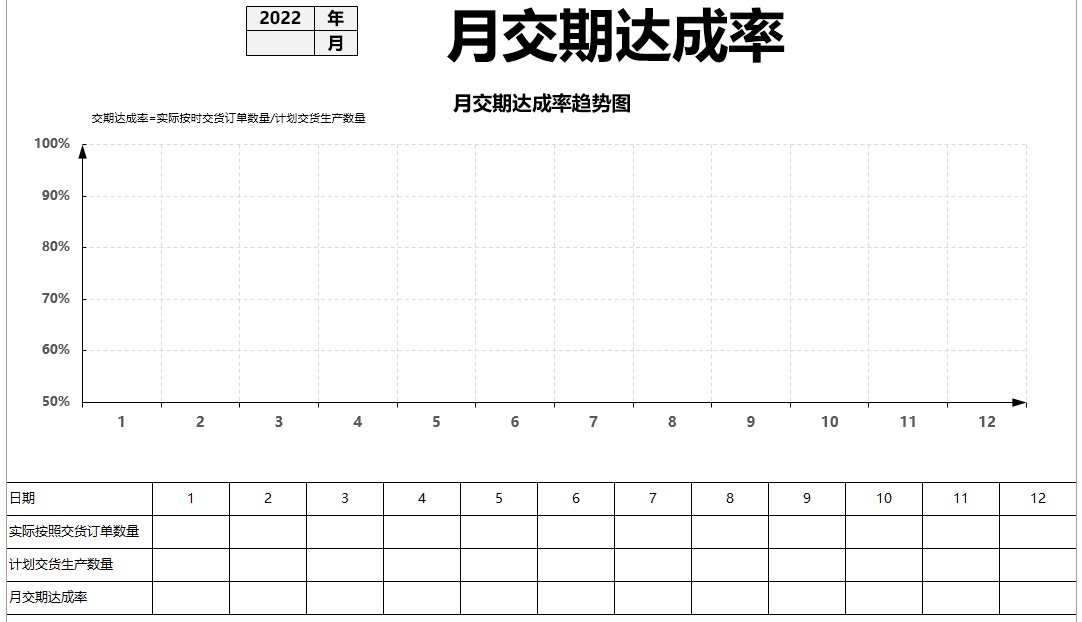

(5)班组交期看板

交期对于公司来讲是一个非常重要的指标,能够衡量一个公司是否按照合同履行其合约的能力。对于每个班组来讲,可能每个班组做的产品,不一定是成品,能够包装交货,但是,作为精益班组长,必须将自己的工序的产品视作是交给客户的产品,也就是说需要将下一个工序当作客户一样对待。这样班组长可以保证及时的、准确的将产品交给下一道工序。

所以,班组长比较要掌握交期达成率这个指标,它和是否与客户直接连接没有太大的关系,需要班组长将下一道工序视为客户对待。

实际按照交货订单数量是指当月实际完成的订单数量

计划交货生产数量是指依据生产计划班组当月应该完成的订单数量

月交期达成率是指实际按照交货订单数量/计划交货生产数量

图1-1-9 交期达成率

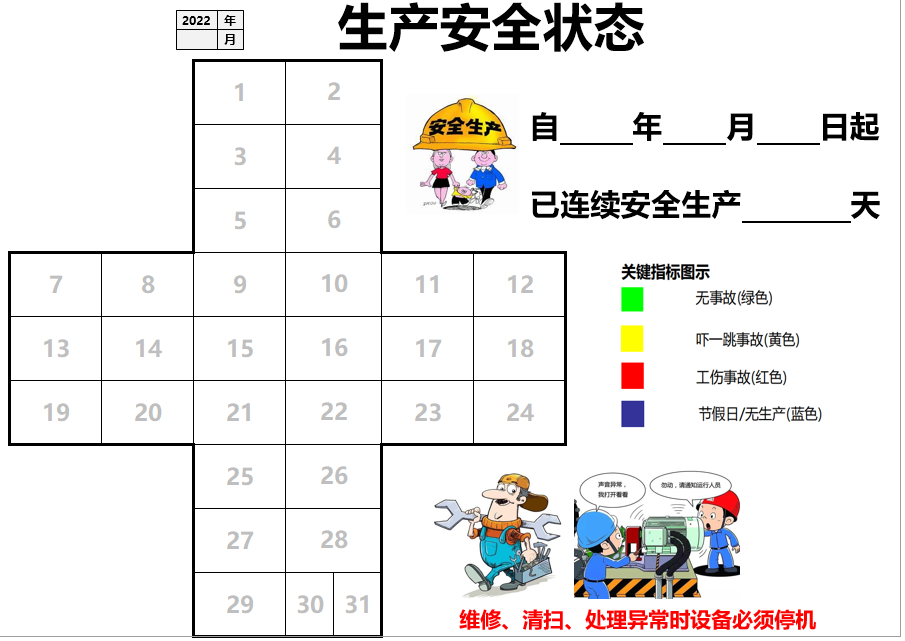

(5)班组安全看板

在第一篇中,班组长的核心指标里面说过,安全是所有指标中最重要的指标,一个企业,一个班组,必须把安全放在首位。

针对安全管理,班组长必须亲自带头,亲自督促管理,如何去体现安全的可视化呢?

班组长必须要把安全的状态显示在班组管理过程中。

班组长可以用A4纸打印一个十字格,在上面写上日期,每一个格子需要涂不同的颜色,其中绿色代表当天无事故发生,黄色代表吓一跳事故,红色代表工伤事故,蓝色代表当天休息,没有生产作业。

通过安全可视化,让班组长在开会中不断的宣导安全的意识,安全可视化之后往往可以带来不一样的效果。

图1-1-10 生产安全状态图

不详

不详