现场制造是设计开发输出的第一执行者、第一问题发现者,因此,在设计开发输出的基础上,“提高资源利用率、控制不必要资源的投入”是现场制造效率提升的正确姿态和行动策略。

(一)现场制造效率提升的切入点。

现场制造效率的提升往往伴随安全、健康、环保、质量、成本和制造周期等诸多关联问题,虽然看似复杂,但实则有章可循。从过程管理的角度来看,一般制造型企业里影响现场制造效率提升的思考分解可归纳为图4.13。

图4.13 现场制造效率向上过程影响要素树状分析图

由图4.13可以看出,从“现场制造浪费”角度出发,以常见的“不必要的搬运和移动作业、不合格品的存在或过多、不必要的加工、等待及不必要的作业动作”为切入点,比较容易找出影响现场制造效率的共性因素为:生产性降低和不增值的人力、设备及工时存在。尽管道理并不复杂,但真正进入现场效率的提升阶段时,将会面临很多具体的技巧、细节工作。

(二)现场制造效率提升的管理技术工具

促进现场制造效率提升的管理技术工具有很多,其具体用途、用法不尽相同,但企业可以视自身实际情况决定工具的应用次序和应用组合,以尽快达成效率向上的目的。这里无意进行这些工具的教导(有关这些工具的了解与学习并不复杂),但企业应掌握表4.4的工具以持续提升现场制造效率。

表4.4 30种提升现场效率的工具

P-Q分析 | P-MH分析 | PAC分析 | PPM分析 | 稼动分析 | MTBF分析 |

OEE分析 | UPH分析 | UPPH分析 | Line Balance | 程序分析 | 动作分析 |

搬运分析 | 动作经济原理 | 作业测定 | MOD分析法 | 双手法 | layout |

Cell Line | 一个流 | 混流生产 | 流程法 | 防呆法 | 5S |

TPM | SMED | 标准化 | 5Why | 5W2H | PDCA |

(三)基于指标拉动的现场制造效率改善

从业绩管理角度来看,现场制造效率的提升是由效率指标的表现驱动的,其中代表性的指标有单位人时产能、设备综合效率两种,二者区别简介如表4.5所示。

表4.5 UPPH与OEE的区别

如何以效率指标的表现驱动现场制造效率提升?下面仅以设备综合效率指标的管理为例进行简要介绍。

管理设备综合效率就是管理设备的实际生产作业中的时间损耗,这是设备综合效率提升的原理,具体如图4.14所示。

图4.14 传统OEE核算架构

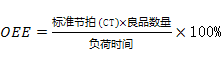

同上述原理,设备综合效率更直接的核算方式为: ,所以企业常常遵从此式并按下述步骤进行OEE的情报收集和统计分析。

,所以企业常常遵从此式并按下述步骤进行OEE的情报收集和统计分析。

第一步,建立设备生产异常时间代码,便于后续情报资料的收集、统计。如表4.6所示。

表4.6 设备生产异常时间代码表

第二步,建立设备生产异常时间记录,每天及时记录、每月汇总。如表4.7所示。

表4.7 设备生产异常时间记录表

第三步,建立设备价值时间记录表,每天及时记录设备的价值产出时间。如表4.8所示。

表4.8 设备价值时间记录表

第四步,建立设备月度综合效率统计表(见表4.9),每天及时将表4.7、表4.8中信息登录此表。

表4.9 设备价值时间记录表

第五步,制作OEE趋势图、读图。

第六步,结合价值时间、投资损耗时间、管理损耗时间、停机损耗时间、故障损耗时间、故障次数、TEEP、MBTF及MTTR分析分析OEE绩效表现。

第七步,利用层别图对投资损耗时间、管理损耗时间、停机损耗时间、故障损耗时间、故障次数进行深入分析,并确定优先改善项目。

第八步,借鉴解决质量问题的“八步法”,并正确运用现场制造效率提升的管理技术工具,改进OEE的现状表现。

第九步,将OEE保持在一定经济水平并设定管理目标。

第十步,OEE管理于制造现场常态化运作。

通过UPPH和OEE,我们可以了解到:提高资源利用率、控制不必要资源的投入,对于一般现场制造而言就是要狠抓时间管理——对不产生价值的时间进行预防管理与持续改进,由此带来的效率提升,终将拉动企业技术和管理水平向上、促成盈亏平衡点产量和边际成本降低,达成边际收益增加的目的。

杨小林

杨小林