5.1.1整理阶段推进与维持

整理的含义

将现场的物品区分必需品和非必需的品,清理非必要物品。其目的是腾出空间,空间活用(消除空间浪费)。

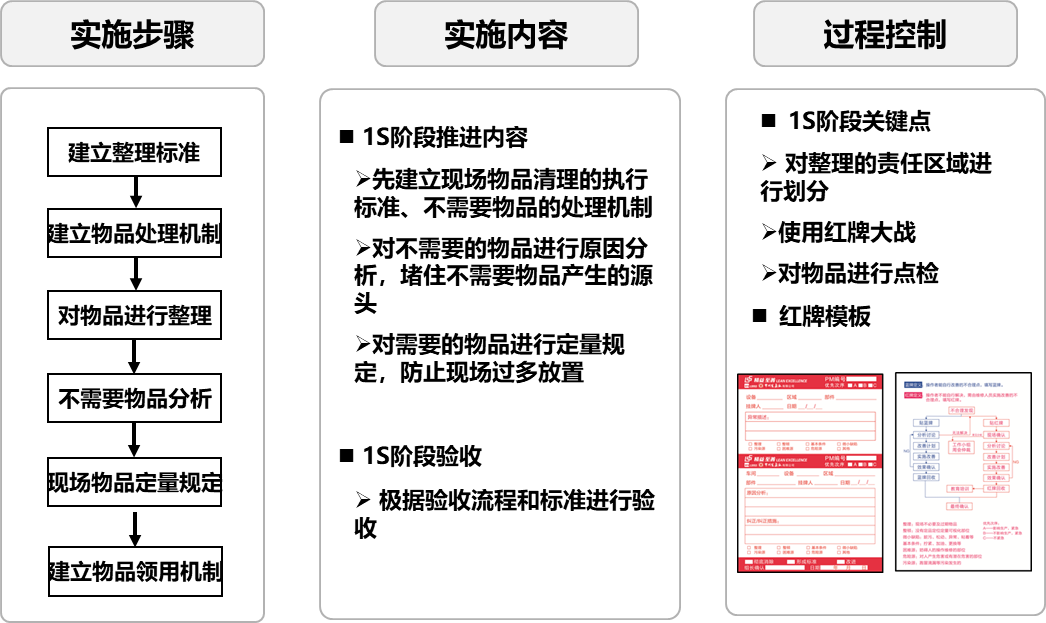

整理的推进步骤

图5-1 整理的推进步骤

表5-1 必要物品清单

序号 | 区域 | 具体位置 | 统计人 |

物料编码 | 物品名称 | 简单情况 | |||||

规格 | 单位 | 使用频次 | 现有数量 | 最大使用量 | 最小使用量 | ||||||

1 | 抛光自动磨砂区 | 机房内 | 砂胶棒 | 1103 | 条 | 10次/天 | 15 | 2 | 1 | ||

2 | 抛光自动磨砂区 | 工具箱 | 内六角扳手 | M3-M10 | 套 | 8次/天 | 4 | 3 | 1 | ||

3 | 抛光自动磨砂区 | 工具箱 | 气管直接Φ6 | -SPL06-04 | 件 | 4次/周 | 40 | 8 | 2 | ||

4 | 抛光自动磨砂区 | 物料架 | 砂带卷 | 100×6×2.5cm | 条 | 10次/月 | 30 | 10 | 1 | ||

5 | 抛光自动磨砂区 | 砂带架子 | 砂带 | 320#4000×60 | 条 | 2次/天 | 50 | 30 | 15 |

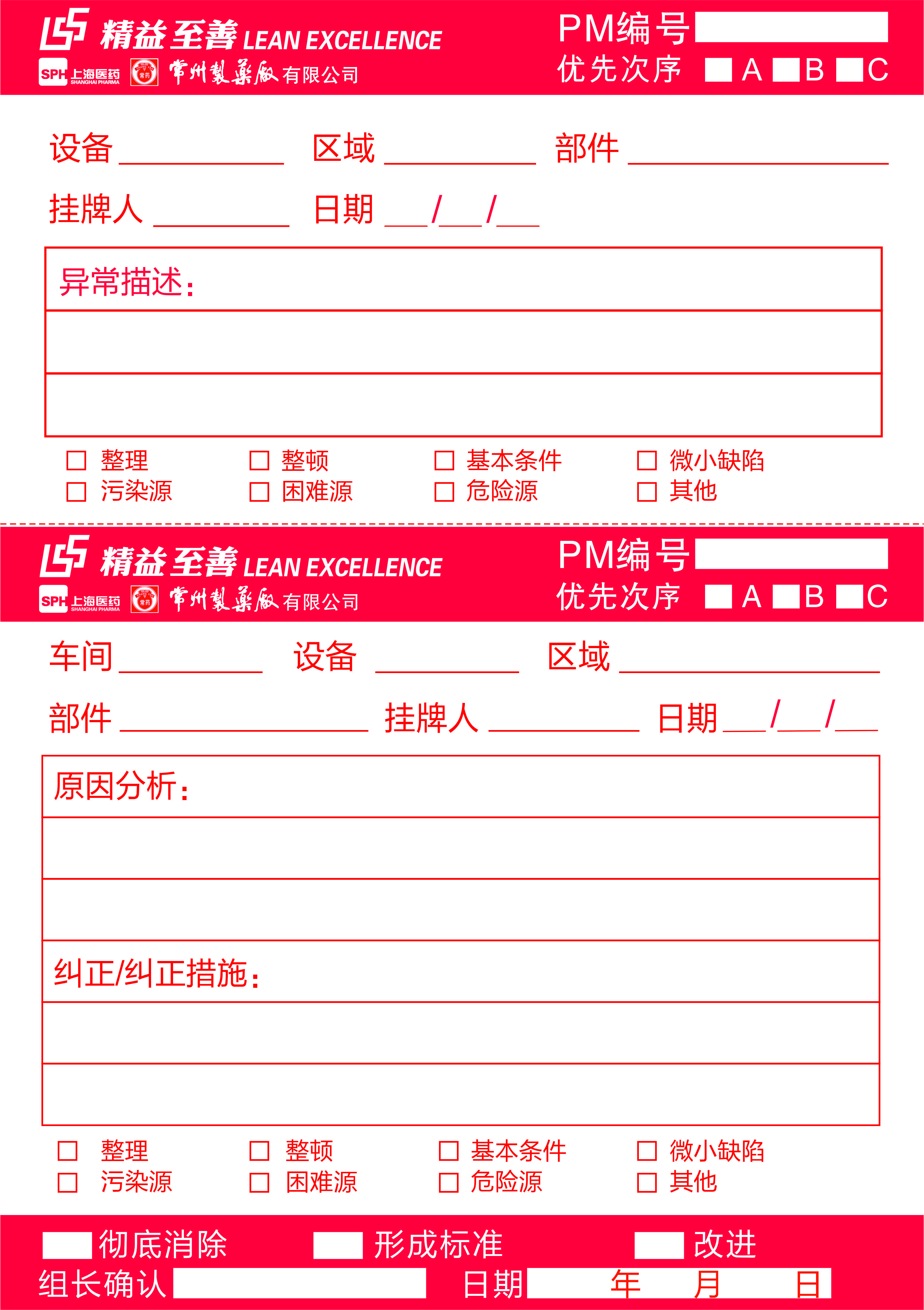

图5-2 红蓝牌模板

5.1.2整顿阶段推进与维持

整顿的含义

经过整理的必需品依规定定位、定量地摆放整齐,明确标示。其目的是节约寻找物品的时间,提升效率(消除时间浪费)。

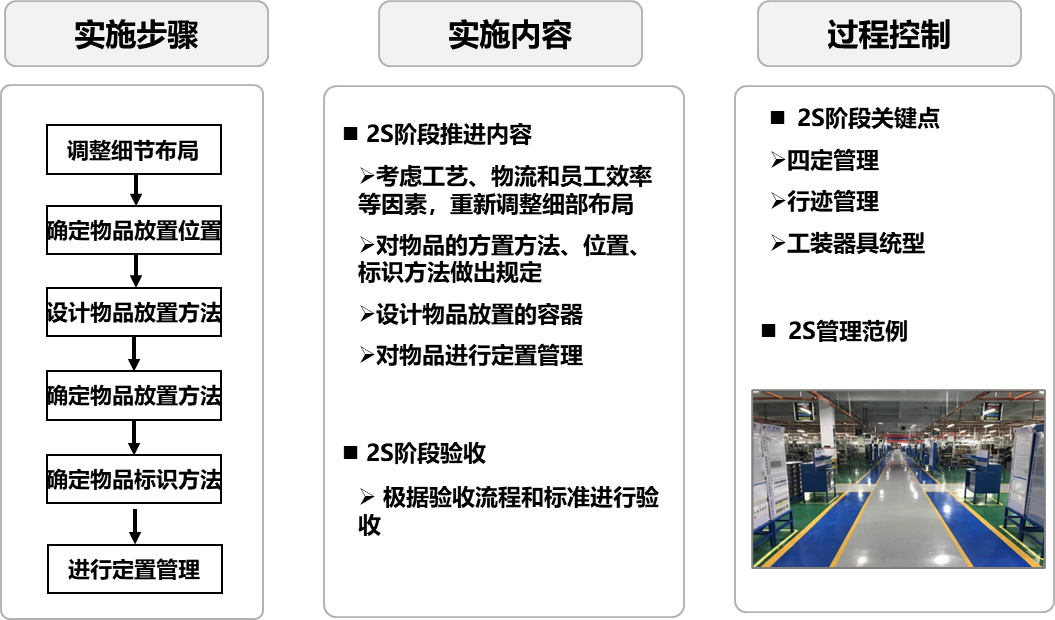

整顿的推进步骤

图5-3 整顿的推进步骤

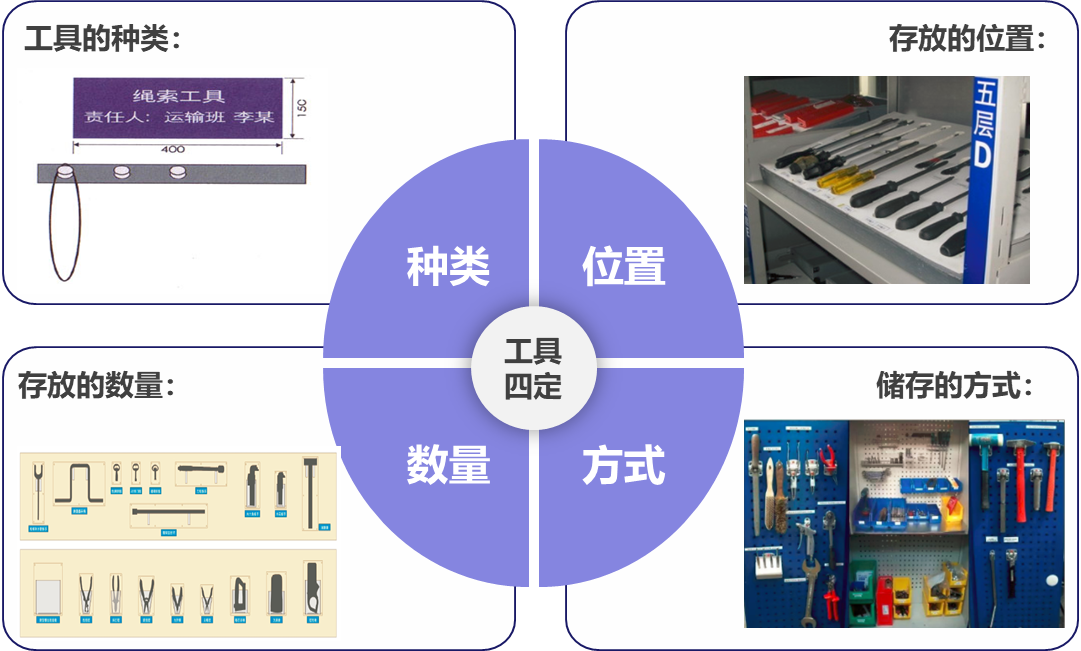

图5-4 工具四定管理

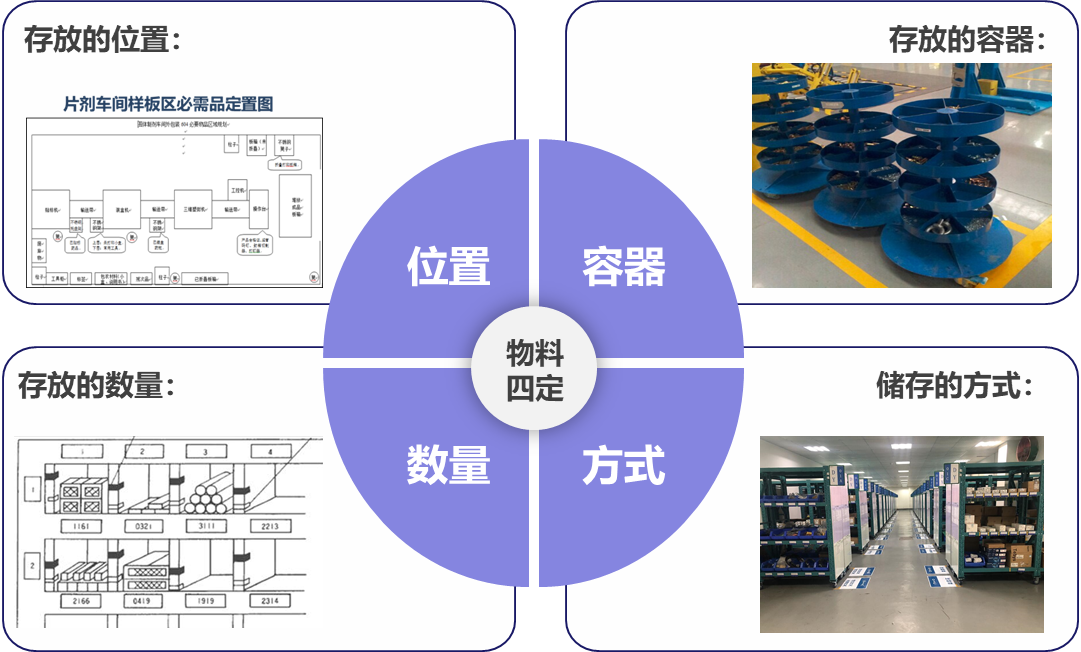

图5-5 物料四定管理

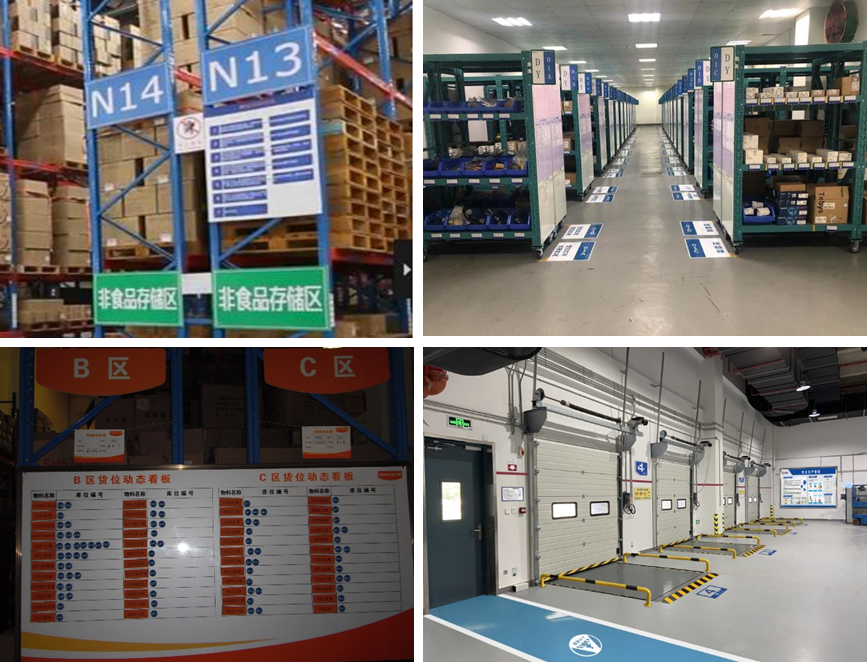

图5-6 周转车、物料架、物料盒、工具架等定置管理

图5-7 仓库的定置管理

图5-8 实验室定置管理

图5-9 设备、仪表的定置及目视化管理

图5-10 办公区域定置及目视化管理

5.1.3清扫阶段推进与维持

清扫的含义

清除工作现场的垃圾、粉尘、油污等,并调查污染源,防止污染的发生,其目的是使工作现场干净明亮。

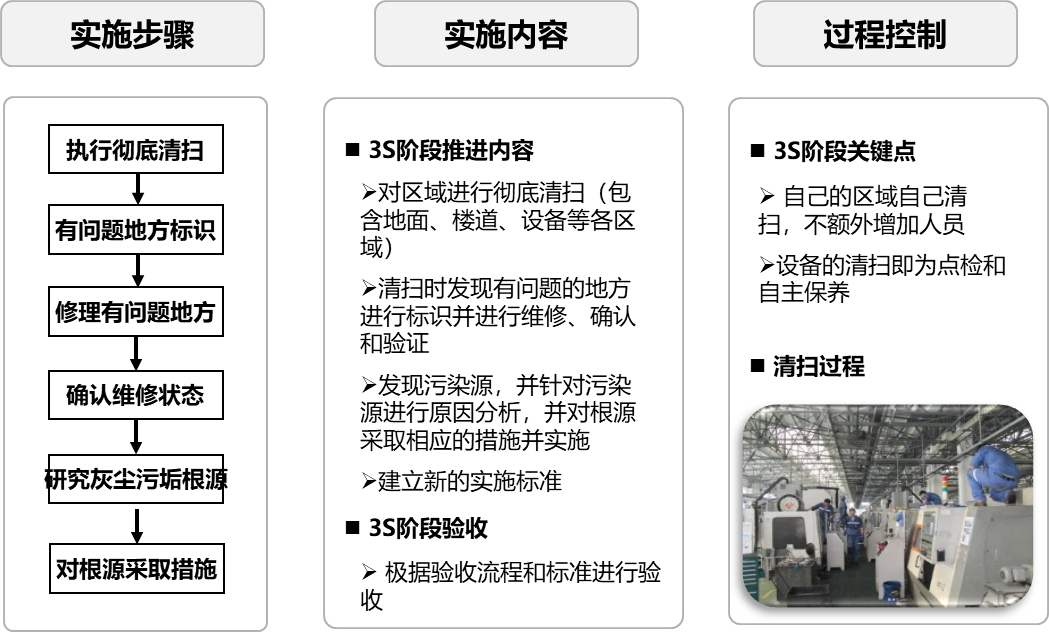

清扫的推进步骤

图5-11 清扫的推进步骤

表5-2 清扫要求表

序号 | 清扫标准 |

1 | 检查是否有物品掉在地上,如零件、产品、料及其他物品 |

2 | 用抹布擦干净仪表、设备、机器的主要部位及其他重要的地方 |

3 | 擦干净溅落或渗漏的水、油或其他脏污 |

4 | 重新放置那些放错位置的物品 |

5 | 将标示牌、标签等擦干净,保持字迹清晰 |

6 | 确保所有工具都放在应该放置的地方 |

7 | 处理所有非必需品 |

8 | 用抹布擦干净关键部件及机器上的其他位置 |

9 | 固定可能脱落的标签 |

10 | 清洁地面 |

11 | 扔掉废料箱内的废料 |

12 | 对个人工具柜进行整理,或对档案资料、记录进行整理 |

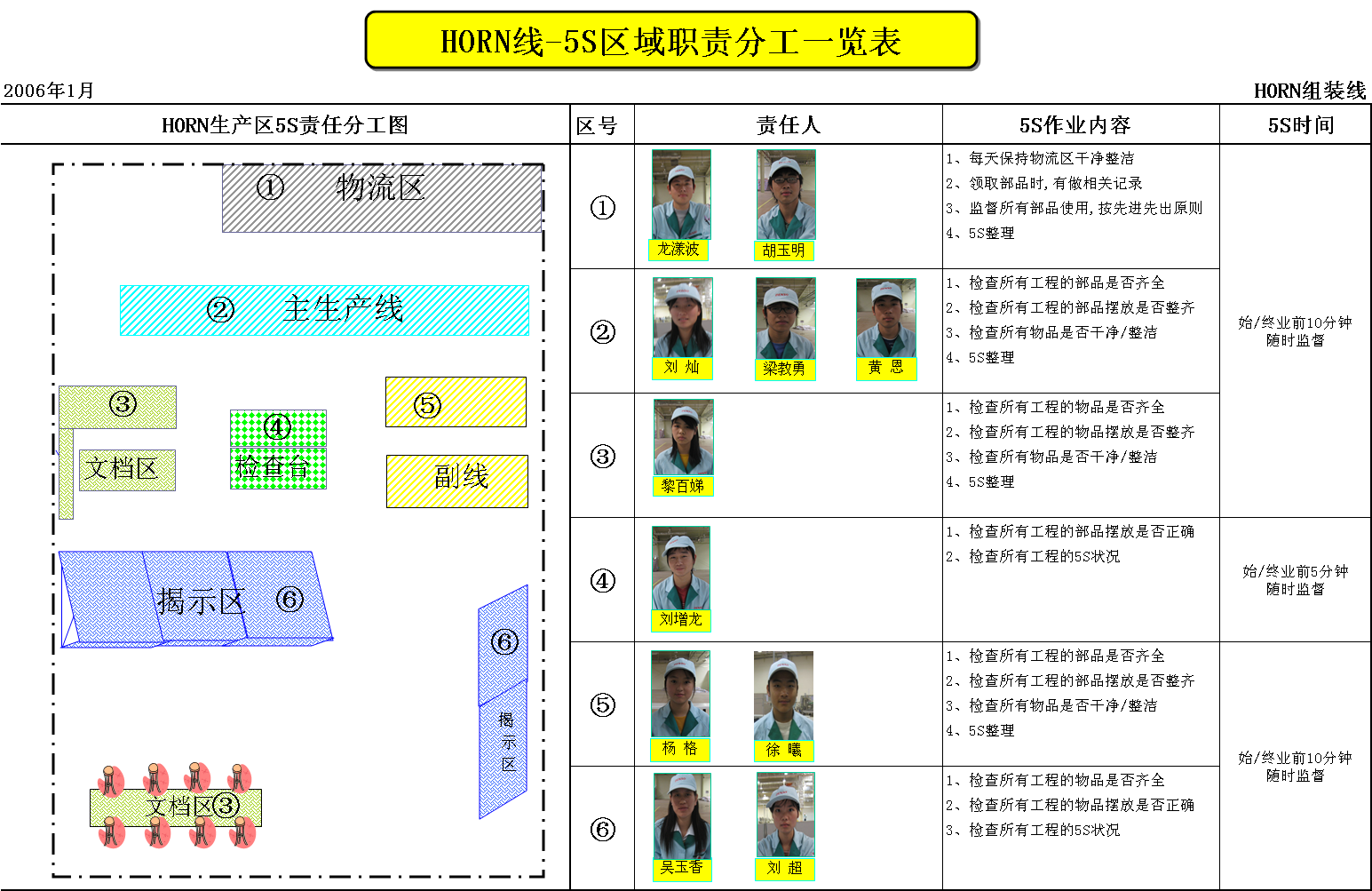

表5-3 责任区域图

表5-4 清扫基准书

5.1.4清洁阶段推进与维持

清洁的含义

将整理、整顿、清扫进行到底,并且标准化、制度化。目的是成为惯例和制度,是标准化的基础、企业文件开始形成。要成为一种制度,必须充分利用创意改善和全面标准化,从而获得坚持和制度化的条件,提高工作效率。

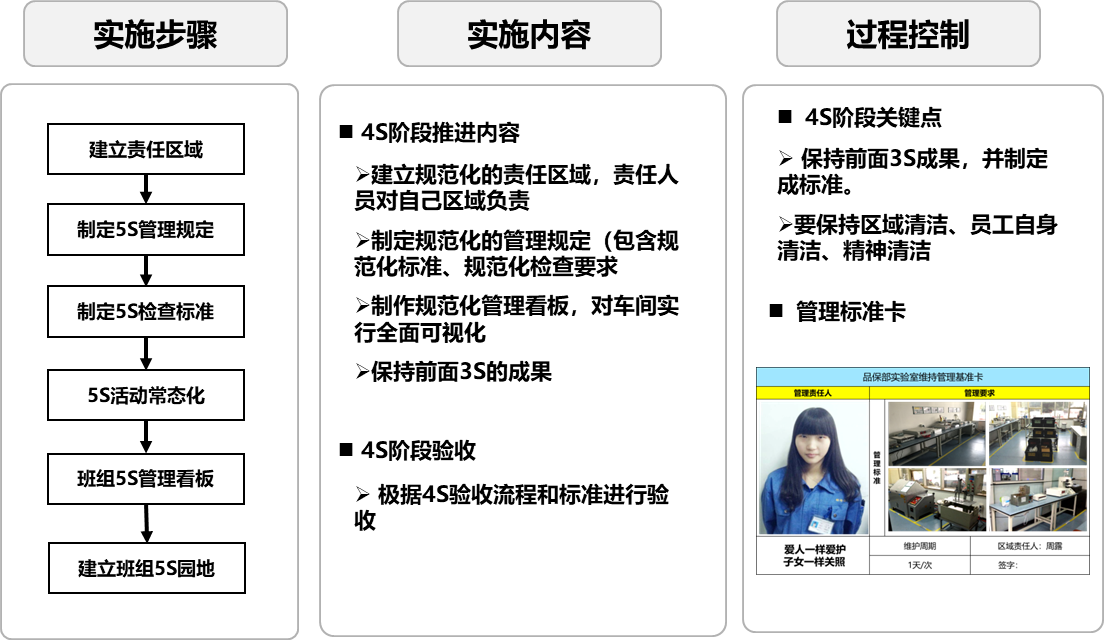

清洁的推进步骤

图5-12 清洁的推进步骤

表5-5 现场维持基准卡

表5-6 现场5S检查表

维度 | 序号 | 检查内容 | 评分 | |

通道 | 1 | 主通道划分明确合理,无主通道,每处 | -2 | |

2 | 主通道上有物品、推车等物品,每处 | -2 | ||

地面 清洁 | 3 | 地面通道不清洁,生产加工过程产生的飞屑、飞液等未清理干净,每处 | -2 | |

4 | 随地吐痰、铁屑与其他垃圾混放、垃圾桶装满后仍在堆放或溢出四周 | -2 | ||

5 | 私人机动车、非机动车驶入车间,每次 | -2 | ||

物品 堆放 | 6 | 不按照划分区域定置、定量、定容的要求摆放物品,未加以明显的标识,每处 | -2 | |

7 | 私人物品摆放在工作区域内,如雨伞、雨衣、工作服、手套等 | -2 | ||

8 | 物料箱、手推车、工夹模具等使用后未按指定区域存放 | -2 | ||

9 | 清洁用扫帚、拖把、抹布、水桶等用后不及时清洗,未按指定位置悬挂摆放 | -2 | ||

现场 区域 | 10 | 没有责任区域人负责图,每处 | -2 | |

11 | 车间未将5S检查结果每周进行公布,每处 | -5 | ||

12 | 缓冲区产品堆放杂乱,每处 | -2 | ||

13 | 责任区域的玻璃、窗台、电气箱、开关、出现大量灰尘现象 | -2 | ||

14 | 现场存放的物品与区域标识不一致、不规范,每处 | -2 | ||

设备 | 15 | 设备有损坏或松动的且没有及时上报维修的,每处 | -2 | |

16 | 设备污脏,有明显锈斑、油垢,每件 | -2 | ||

17 | 未按规定定时加油,润滑各传动部分,保持正常运转的,每处 | -2 | ||

18 | 在设备工作面上存放无关系杂物及工具的,每处 | -2 | ||

19 | 班后未清理设备上的铁屑,擦拭设备,清理周围场地,每处 | -2 | ||

员工 素养 | 20 | 员工未按要求穿厂服,穿拖鞋或赤膊进入车间 | -2 | |

21 | 吸烟未到规定的区域,随意乱扔烟蒂和烟灰 | -2 | ||

22 | 作业区域吃饭、吸烟、嬉戏打闹,私自离岗,串岗等行为, | -2 | ||

23 | 在作业时吃零食、手机上网或玩游戏 | -2 | ||

安全 生产 | 24 | 从事任何生产作业时,未按规定穿戴好个人防护用品 | -2 | |

25 | 旋转机床戴手套操作 | -2 | ||

26 | 未正确使用工模夹具和机器设备,违章冒险,盲目蛮干的 | -2 | ||

27 | 携带易燃易爆、易腐烂、浓气味等违禁物品进入车间 | -2 | ||

28 | 机床安全防护罩脱落,或者未安放防护罩,每处 | -2 | ||

29 | 生产车间临时电线,或者电线散放在地上,每处 | -2 | ||

工艺 | 30 | 有过期的或者不必要的文件,每件 | -2 | |

31 | 文件没有按规定的位置摆放,每件 | -2 | ||

32 | 使用的试样文件图纸没有标识的,每处 | -2 | ||

33 | 文件不清洁,有灰尘、脏污的,每件 | -2 | ||

34 | 文件撕裂和损坏的,每件 | -2 | ||

工装 | 35 | 工装的使用和保存方法不正确的,每件 | -2 | |

36 | 工装没有放在指定的位置,每件 | -2 | ||

37 | 工装不清洁或有破损的,每件 | -2 | ||

38 | 工装有损坏没有及时上报修理的,每件 | -2 |

5.1.5素养阶段推进与维持

素养的含义

通过前阶段4S的活动,让员工自觉遵守规章制度,实现自主管理,其目的是提升员工的素质,养成自主管理的良好习惯。

素养的推进步骤

图5-13 素养的推进步骤

表5-7 现场5S改善每周之星

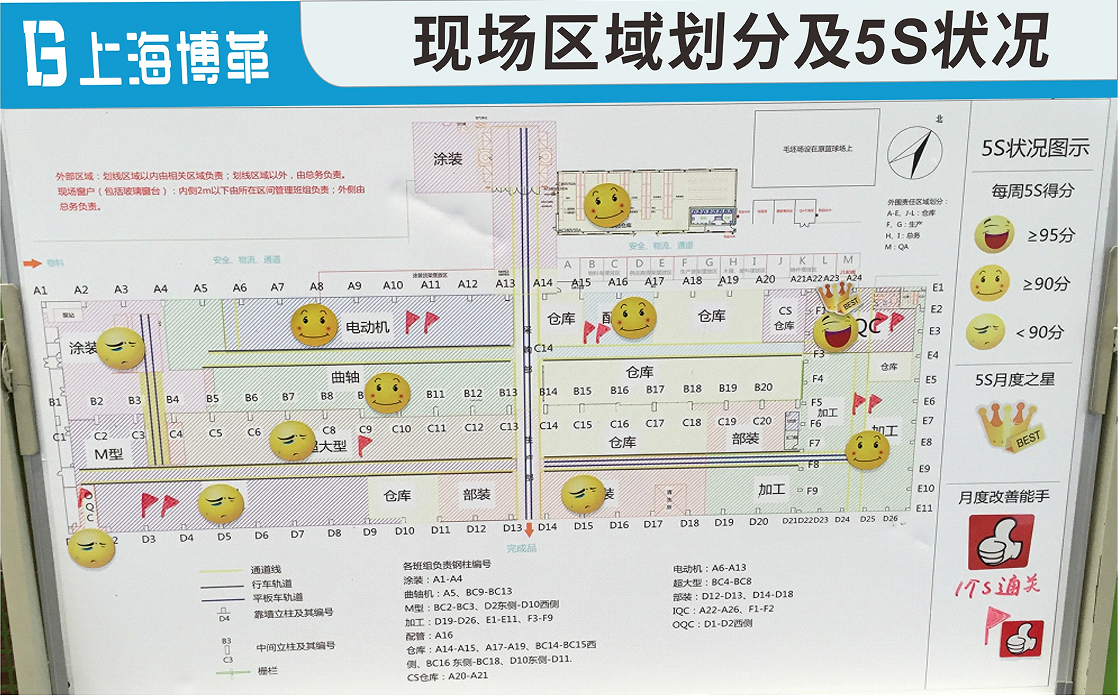

图5-14 现场区域5S评比看板

不详

不详