所谓工装,就是生产零件所需要的辅助装置,不同的零件需要不同的工装。当开始一个新项目的时候,供应商首先要提交的是没有工装的手工样件,等工装做成以后再提交用工装做成的样件。在前期供应商需要花钱和时间在工装上,工装的成败决定了一个项目的成败,而且一般德系的主机厂是会为新的工装出钱的,也就是说,新的工装的所有权是归主机厂的,所以一般德系的主机厂就比较重视对工装的制造进度。一般的主机厂还专门设有工具工程师(tooling engineer)这个职位来管理供应商的工装问题,并随时到现场去检查工装的实际情况,这样能随时掌控工装的问题,以便为项目的成功保驾护航。

虽然这个供应商所生产的产品只是几只空调管,但是由于外形不一样,需要几十种工装和检验的夹具,所以需要几个月才能完成加工,也是一个非常消耗时间的事情。因为时间紧、任务急,又是新的供应商,所以工装的问题特别受主机厂的关注。

在多次的小组会议以后,供应商终于通知我们,工装已经基本搞定,所以我们决定去现场考察一番。

那时已经到了12月份,供应商地处东北,一般的室外温度已经达到了零下的10度,而且已经下雪了,从飞机上下来看到的是白茫茫的一片——北国风光,万里雪飘。(说到这个话题,气候对工业生产的影响还是很大的,北方基本是半年以上在零下的寒冷天气,而且劳动条件又不太好,车间里一般也没有暖气,人的活动意愿和活动的范围,真的是很小的。

来到位于郊区的供应商的工厂,首先和项目小组进行小组会议,主要是讲述和汇报各自项目的进展情况、所存在的问题,以及解决方案,然后就谈到了这次访问的正题——工装的进展情况。由于工装现在还在加工工厂里,所以供应商特地给我们派了一辆车,我们就去了工装加工的现场。

由于东北是老工业基地,那些工装制造商主要是一些小微企业,又位于开发区的比较大的工厂,也有靠近农村的乡镇企业。这些企业一般规模不大,设备也都是一些旧的,图纸也基本是人工绘制的,不过还是有些专业能力比较强的老专家在现场把关,所以工装的加工还是得到保证的。我们也去过田头,走过乡间,走访不同的工厂,就是希望能看到那些工装的生产状态。这些工厂普遍质量意识不强,生产环境不好,都是在赶任务的情况下做出来的,总的质量水平一般。

与我一起去考察的还有一位从德国来的同事,公司普遍比较关注现场第一手的资料,而不只是听别人的汇报,总是希望能够下到现场去看到实实在在的东西,去现场发现问题,找到解决问题的办法。

德国人的这种理念和日本人基本上是一致的。日本的工程师基本上是不会坐在办公室里,只管画画图纸的,必须到现场去进行实际的操作,他们认为只有在现场,才能知道真实的情况。当然,这也跟西方教育鼓励亲自动手有关。而东方的教育却是偏书本教育,不管中学教育还是大学教育,理论是好的,但是一旦到动手就难了,所以这可能也是以后需要改进的地方。

就是由于我们去现场,去了仓库,并且拍下了工装的真实照片,并且把照片放进了报告中,100件工装中,56件完成,44件进行中。预计一月内完成,这样才能让项目更有说服力,也是对将来的一种保证,现场的作用真的很重要。

1.形成会议纪要

虽然只是一次小小的出差,但是也让我明白很多道理,也明白了德国的工业为什么能够如此成功,从小处见到大的地方,也许这就是工业文明的力量。

我们也应该学习这种实事求是的做事原则,少些投机取巧,这样才能把我们的事情做得更好。

最后的会议纪要,即出差报告如图9-1所示。

图9-1 出差报告

这次出差以后,我的供应商状态报告(见图9-2)是这样写的,也是有关下一步的计划。这部分内容是:

图9-2 供应商状态报告

2.记录工装的状态

工装的状态如图9-3所示。

图9-3 工装的状态

工装制造时间表如表9-1所示。

表9-1 某公司工装制造时间表

No. | Name(名称) | Time(时间) |

1 | 弯曲工装 | 6~8个星期(weeks) |

2 | XX工装 | 4~6个星期(weeks) |

3 | XX工装 | 4~6个星期(weeks) |

4 | XX工装 | 4~6个星期(weeks) |

5 | XX工装 | 4~6个星期(weeks) |

6 | 夹具 | 5~9个星期(weeks) |

7 | 其他工装 | 2~9个星期(weeks) |

工装状态表如表9-2所示。

表9-2 某公司工装状态表

所以到了12月30日,一切就绪,工装也完成检验。

工装制作结束输出图如图9-4所示。

图9-4 工装制作结束输出图

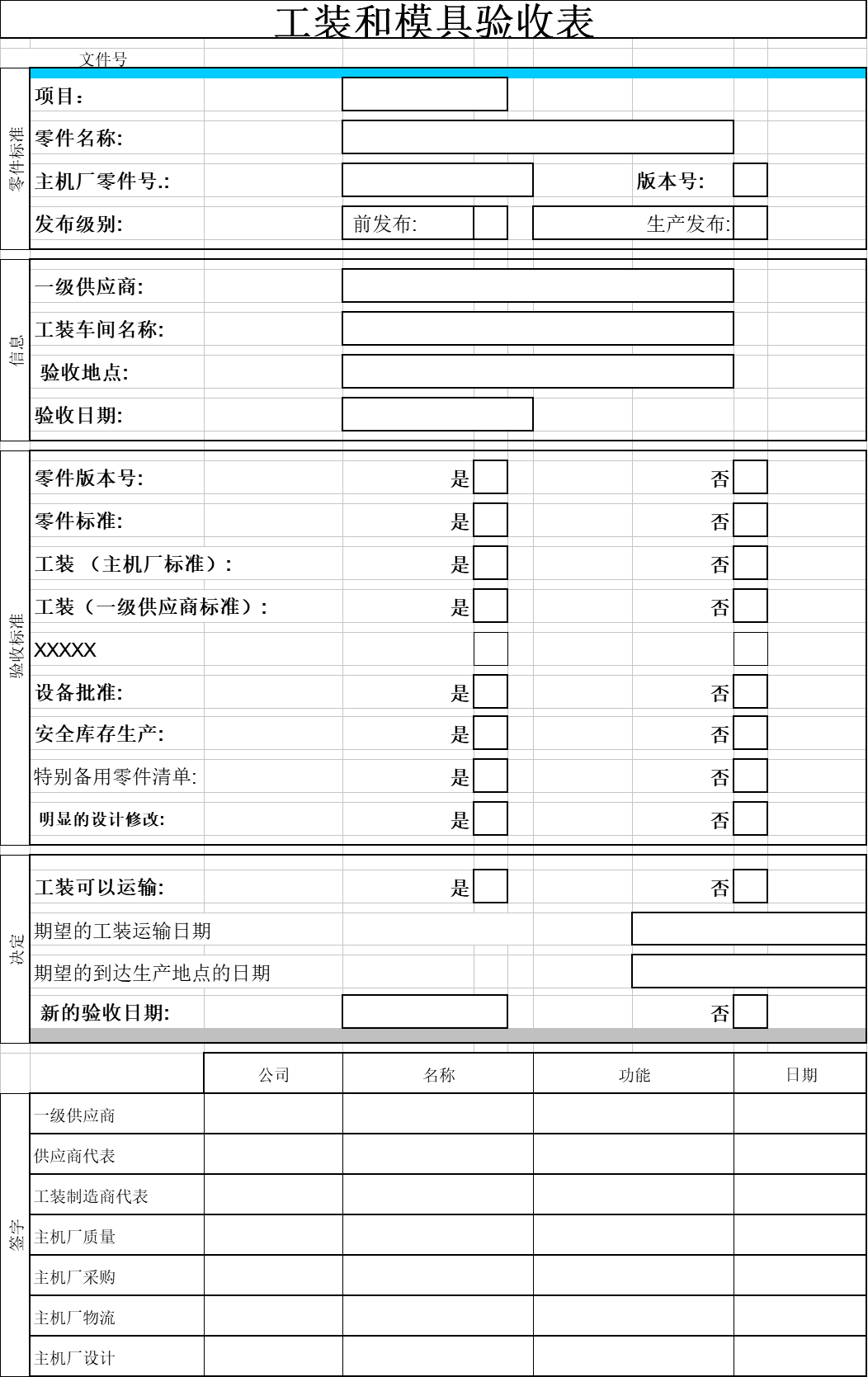

工装和模具验收表如表9-3所示。

表9-3 某公司工装和模具验收表

宋华

宋华