11.1.1 TPM管理定义

TPM是英文Total Productive Maintenance的缩略语,中文译名叫全员生产性维护,又译为全员生产保全。Total:全员;Productive:生产;Maintenance:维护。它是以提高设备综合效率为目标、以全系统的预防维修为过程、以全体人员参与为基础的设备保养和维修管理体系。TPM有以下四个方面的含义:

①以追求生产系统效率(综合效率)的极限为目标,实现设备的综合管理效率,即OEE的持续改进。

②从改变意识到使用各种有效的手段,构筑能防止所有灾害、不良、浪费发生的体系,最终构成“零灾害、零不良、零故障、零浪费”的体系。

③从生产部门开始实施,逐渐发展到开发、管理等所有部门。

④从最高领导到一线操作人员,全员参与。

11.1.2 TPM管理起源

1950年前后的美国,最初称事后保全(BM),经过预防保全(PM)、改良保全(CM)、保全预防(MP)、生产保全(PM)的变迁。20世纪50年代,美国的制造工业对机械装备的依赖性越来越突出,伴随而来的设备故障率也与日俱增,严重影响产品品质和生产效率的进一步提高。为了解决这些问题,美国借助欧洲工业革命的成果把维护设备的经验进行了总结和优化。

表11-1 TPM管理起源表

序号 | 阶段 | 主要内容 |

1 | BM事后保全 Break down Maintenance | 1950年以前,半自动、手动操作设备多,结构也简单,常采用的方法是在设备出现故障后再维护 |

2 | CM改良保全 Corrective Maintenance | 1950年以后,人们发现设备故障总在某部位出现,因此在维护时主要查找薄弱部位并对其改良 |

3 | PM预防保全 Preventive Maintenance | 1955年前后,人们发现设备的许多故障是周期性出现的,于是对这类故障提出了维护方法 |

4 | MP保全预防 Maintenance Prevention | 1960年前后,工业技术不断进步,人们开始需要不发生故障的设备,维护从设计、制作、安装开始 |

5 | PM生产保全 Productive Maintenance | 1960年前后,美国GE公司综合上述保全方法,提出了一套系统的保全方案,即TPM的前身PM |

11.1.3 TPM两大基石与八大支柱

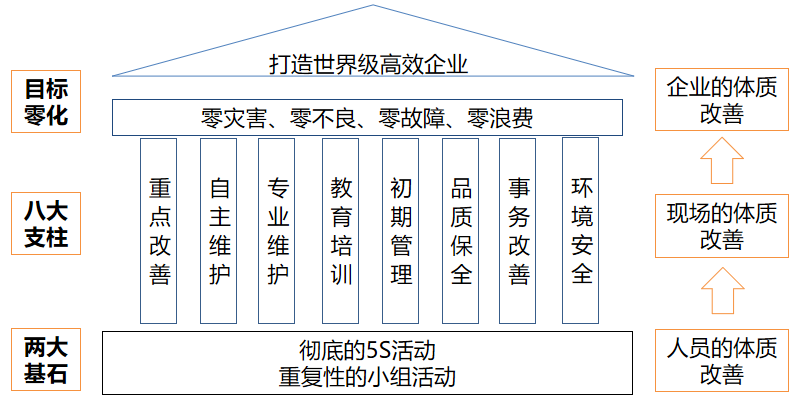

TPM管理活动包含两大基石(彻底的5S活动、重复性的小组活动)、八大支柱(重点改善、自主维护、专业维护、教育培训、初期管理、品质保全、事务改善、环境安全),最终实现零化目标(零灾害、零不良、零故障、零浪费)。

人员的体制改善:转换全员对设备管理的思考方式;熟练掌握设备保全功能和技术。

现场的体制改善:设备管理效率化,彻底贯彻现场5S活动,消除设备的六大损失。

企业的体制改善:实现TPM管理的四个零目标,创造生机勃勃的工作现场。

图11-1 TPM8大支柱

表11-2 TPM管理的八大支柱

支柱 | 目的 | 主要内容 |

自主维护 | 我的设备我负责 基本条件的维持(清扫、注油、点检) 培养完全掌控设备的操作者 | 根据自主保全七步骤内容展开活动 每个步骤需诊断合格后升级 按步骤制定具体实施内容(活动一览表、诊断标准、活动计划样本等)并培训 |

专业维护 | 通过日常保全、定期保全、改良保全及预知保全提高设备效率提高 | 依据专业保全的步骤模式展开活动,包含 设备等级管理、故障等级管理体系、设备维护记录管理体系、设备效率管理指标体系、自主保全支援活动、改良保全活动、保全情报电算化、保全预算管理、设备备件管理、设备保全标准化、保全计划及施工管理、工具管理润滑管理、动力管理、预知管理等 |

重点改善 | 不合理改善及浪费改善 | 不合理(发生源、困难部位、缺陷)改善 潜在的不合理事项及浪费改善 品质保全改善 层叠式团队建设方案及改善课题推进 |

初期管理 | 新购买设备的合理MP设计 | 收集MP数据、MP设计基准,建立从设备采购开始到正常使用期间按阶段别的调试体系、初期油品管理等 |

教育培训 | TPM意识培养及保全技术提高 | TPM推进方法培训 维护技术培训 依据OPL的基础知识、故障案例、不良案例、改善案例等培训 |

品质保证 | 保证无品质不良的设备条件设定及管理 | 以工程条件设定活动的重点推进保证工程条件管理的稳定及工程品质的稳定 以减少不良浪费的小集团活动达成不良零化 以品质保全分析的模式推进小组改善活动 |

事务效率 | 办公效率及环境改善 | 办公室5S,文件管理、TPM相关的公司内部标准制定等 |

安全环境 | 无灾害、无公害 | 与安全、环境相关的一系列改善活动 |

11.1.4 设备全寿命周期的TPM管理

为了达成设备的有效生产率最高及费用管理最低,TPM管理活动需展开设备全寿命周期的管理模式。

图11-2 设备全寿命周期管理图

不详

不详