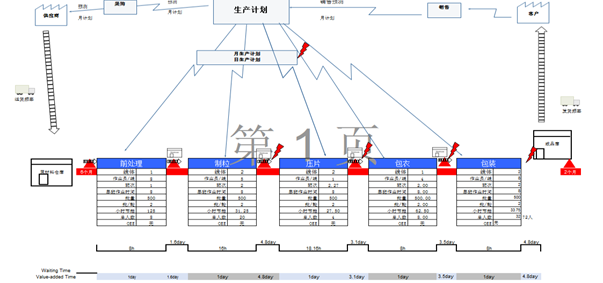

这家公司的在制品库存接近一个月,平均是23.6天,项目组构建了价值流图如图12-6所示。

图12-6在制品库存价值流图

其中,各阶段库存天数如表12-16所示,医药企业的有电子化的车间台账,时间准确。其中周期较长的包括颗粒停留、素片停留、包衣停留、寄存4个阶段。除了周期较长,车间人员配置也不合理,效率较低。

表12-16各阶段库存天数

现状 | 天 | 数据来源 |

前处理 | 0.5 | 工艺时间 |

配料停留 | 1.6 | 车间台账 |

颗粒 | 1 | 工艺时间 |

颗粒停留 | 4.8 | 车间台账 |

压片 | 1.2 | 工艺时间 |

素片停留 | 3.1 | 车间台账 |

包衣 | 0.5 | 工艺时间 |

包衣停留 | 5.3 | 车间台账 |

包装 | 1 | 工艺时间 |

寄库 | 4.8 | 车间台账 |

总天数 | 23.8 |

(1)工业工程时间观察:

1)前处理工序:当前是一条产线,每天1个班次,1个班次能加工2批产品,8名员工,进行了人-机联合作业分析,发现人员安排合理。

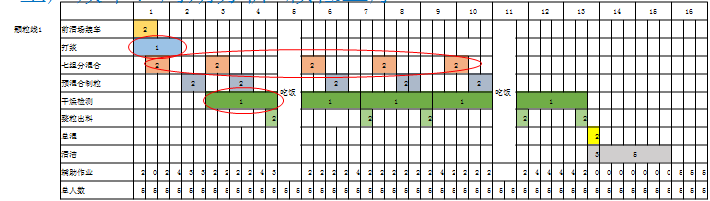

2)制粒工序:当前有2条产线,每条线5名员工,每条产线做1个批号,需要2个班次,进行了人机联合分析,发现人员空闲时间较多。每批产品大约15个小时就可以完工。如图12-6所示。

图12-6制粒工序

(2)生产线存在问题点:

问题1:工艺要求淀粉浆温度要降低到45度才能制粒,淀粉浆制备到温度降低到工艺温度需要80分钟,预混合制粒需要等待,生产推迟。

问题2:七组分混合在独立房间生产,该工序生产结束后,人员除了少量辅助工作,在下一车生产前存在大量等待。

问题3:干燥结束后水分检测时间过长,三个点检测时间为50分钟,检测结束前下一车物料和人员都处于等待状态,

改进方法:通过增加冰袋,降低了降温时间。调整了七组分作业人员,从2名减少为1名,将干燥检测人工作独立。每条产线的人数总5人压缩为4人。

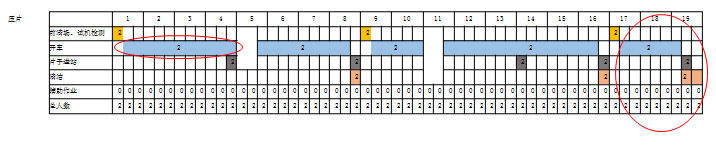

压片工序时间观察:压片工序有2条生产线,每条线2人。1批生产大约要20个小时左右。如图12-7所示。

图12-7压片工序时间观察

(3)生产线存在问题点:

压片前库存高:1批生产时间为18.18小时,每天有2小时产量往后结余,每周末集中加班消库存),这也是颗粒和压片的库存高的原因。

压片进行生产时,机器一直处于运行状态,人员按工艺要求每15分钟进行一次监测,其余时间人员处于等待状态。

改进方法:同步化生产,压缩辅助作业时间,并适当加班,必须在2个班次内完成1批的生产。这样压片和前处理,颗粒就实现了同步生产。

每条线只安排一名员工作业,2条线减少合计2人。

(4)包衣效率与包衣后库存分析。

经过人机联合作业分析,包衣作业人员效率衔接紧凑,人员配置合理。

产品完成压片后需要送化验室检验,改善前需要3天的时间,进行了作业时间分析,如表12-17所示。

表12-17压片作业时间分析

车间是7:00上班,上2个班次,一个批号完成后是第一天的晚上,而化验室是8:00上班,上班后15~20分钟,组长进行派工,而车间在第二天送第一天样到化验室后,需要先登记台账,然后再将请检单交给各组,因此会延后一天在第三天进行派工。检验完成后,第4天上午实验员写报告,第四天下午车间拿报告,第五天进行包衣生产,因此等待是3天。

改进:生产部开发了一个小软件进行预报工,第一天车间在系统里面填写报检请求,第二天开始检验,第三天下午拿报告,第4天生产。等待周期从3天减少到2天。

经过系统的工业工程的人机联合作业分析,现场作业效率改善,车间总人数从76人压缩到62人,产量不变。制造周期从24天压缩到了16天。

于晓光

于晓光