涂装和电镀作业都是通过化学方法在产品表面增加涂层。这是企业中常见的一种作业模式,一般涂装车间后就是装配车间。涂装车间必须给总装车间实现“齐套供货”,即一个产品的所有部件必须同时提供给总装车间。

涂装作业有两种组织形式:离散式涂装作业,连续流水涂装作业。

(1)离散式涂装作业的排程及调度。

这种喷涂模式是人在喷涂房中对产品/部件进行喷涂,笔者辅导过的企业中,工程机械行业以及浴室柜行业是采用这种模式,这种模式的交付周期较长。

离散式喷涂的效率低,很大的工作量在于摆放及包装零件,而且很难计算部件的标准工时,在部件种类繁多的情况很难计算效率。计划员只能凭借经验派工,实际生产进度与计划偏差较大。而且这种模式对工人技能要求很高,产品也容易出现批量质量问题。以笔者辅导过的一家工程机械行业为例,其喷漆车间包括上件、抛丸、清理、屏蔽、喷漆、流平、烘干、找补等8道工序,交付周期较长、返工多。而且这里的上件洗油和找补写的是平均时间,一旦前序分厂有质量问题,洗油这个工序周期时间会极大拉长,影响后续工序的顺利进行。找补下料也存在相同情况,当前序质量未处理好时,找补下件的时间会极大拉长。因此配涂车间倾向于提前投产,但当生产顺利时,又会积压很多产品等待装配。来料和过程质量控制是喷涂车间计划顺利执行的重点。如图6-5所示。

图6-5各工位节拍均值

离散式喷涂的另一个典型例子是浴室柜企业,浴室柜制造中最关键的就是喷漆,一旦喷漆不合格流入市场,在消费者使用一段时间后会问题必然会暴露。因此过程质量控制非常严格,返工次数很多,这导致了生产周期是不固定的。喷漆房的数量基本决定了整个工厂的产量,如果去参观家具厂,这个区域往往是最拥堵的区域。

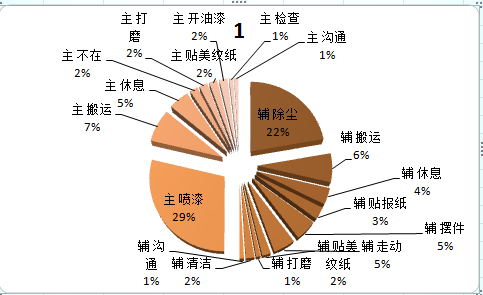

如何对喷漆房能力进行有效测算是企业的难点,首先人与人之间有差异,产品与产品之间有差异。有些企业直接采用零件的涂装面积来衡量工时,但大件/小件/异形件还要给不同的系数调整;而且在配涂作业中,大量作业时间是花费在屏蔽、清理等作业,真正作业时间比例有限。笔者辅导一家企业进行改善时,利用宽放抽样的工具对作业进行了分析。得到各项工作比例。通过实施优化辅助作业工作,提升主工的作业时间比例有效提升了作业量。并对每种产品制定了时间面积和加权面积,开发了周产能平衡分析表。如图6-6所示。

图6-6对喷漆房能力进行有效测算

(2)连续流水涂装作业的排程及调度。

家电企业基本都采用这种方式,部件挂在悬挂链上通过喷漆房,喷漆房采用自动机械手喷漆或者人手工喷漆。悬挂链速率是一定的,提升效率主要在于悬挂方式。这种模式下的每个部件的工时计算相对容易,挑战在于不同颜色的产品的切换,既要满足后面总装线的需求,又要能提升喷漆房的效率,还要控制喷漆房和总装车间之间的库存量。

笔者曾辅导一个家电企业,其涂装产品上线到下线不到1小时,但涂装车间的在制品总是要8~10小时量,公司高层明确提出要求压缩车间在制品,但车间各种手段都使用了也不见效。

定性的原因大家都知道,主要是因为其涂装线只有2条,而总装线有10条,钣金件颜色有6种,每种颜色的切换要5~10分钟,为了保证总装线的准时供应,同时减少切换损失,班组长会根据总装需求,喷涂的完工部件数等输入来调整涂装件的切换与上件派工。

笔者基于这家企业的实际情况,用电子表格模拟了实际情况,发现在他们这种的产品组合,产能,切换时间情况下,涂装在制最少要6小时,如果再考虑总装车间的填线量,很难将库存控制在8小时以内。因此这家企业的涂装和焊接逐渐达成了共识,对于第N个班使用的部件,N-2个班次结束时,焊接将所需部件交付给涂装。

于晓光

于晓光