一、推进式控制系统与拉动式控制系统

对于组装型生产,产品由许多零部件构成,往往每个零部件要经过多道工序加工。要组织这样的生产,可以采用以下两种不同的生产方式进行控制。

1. 推进式(Push)控制系统

计划部门根据市场需求,按产品构成清单对所需的零部件规格和数量进行计算,得出每种零部件的需要量和各生产阶段的生产前置时间(Lead time)确定每个零部件的投入产出计划,按计划发出生产和订货的指令。每一生产车间都按计划生产零部件,将实际完成情况反馈到生产计划部门,并将加工完的零部件送到下一道工序或下游生产车间,无视下道工序和下游生产车间当时是否需要。

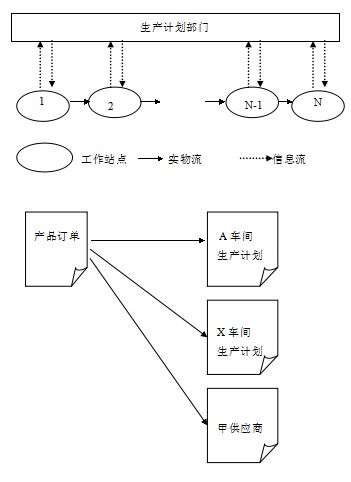

在此方式中物流和信息流基本上是分离的。整个过程相当于从前(前工序)向后(后工序)推动,故这种方式被称为推动式(Push)方法。实行推进式方法的生产称为推进式生产系统(图3-1)。

图3-1 推进式生产系统

1. 拉动式(Pull)控制系统

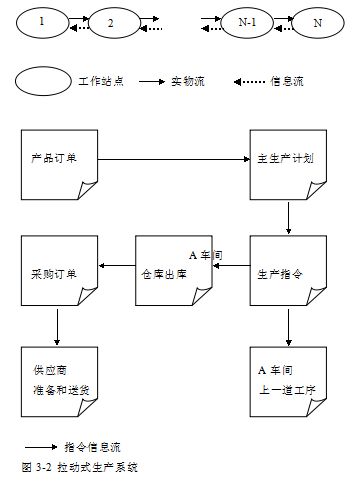

从市场需求出发,由市场需求信息决定产品组装,再由产品组装拉动零件加工。每道工序、每个车间都按照当时的需要向前一道工序、上游车间提出需求,发出工作指令,上游工序、车间完全按这些指令进行生产。物流和信息流是结合一起的。整个过程相当于从后(后工序)向前(前工序)拉动,故这种方式被称为拉动式(Pull)方法。简单地说就是生产计划部门只制定最终产品计划(称为主生产计划),其他车间及工序根据主生产计划,按下游工序、车间需求来制定生产计划。实行拉动式方法的生产系统称为拉动式生产系统。

精益生产采用的就是拉动式生产系统。在传统的JIT生产系统中(例如20世纪80年代以前的丰田公司),其生产指令除主生产计划以外,对其他车间、仓库及供应商完全采用看板形式。但是随着20世纪80年代日本其他企业及欧美企业也广泛实施JIT生产系统,看板生产方式发生了很大的变化,特别是ERP(企业资源计划Enterprise Resource Planning)在企业的实施,大大简化了看板管理系统。

对于推进式系统,进行生产控制的目的就是要保证按生产计划的要求完成生产。但实际上,由于以下两个方面的原因,使得生产控制达不到预期的目的。

(1)许多因素的干扰,经常不能做到每道工序都按时完成,其结果是生产控制达不到预期目的。

例如,设备发生故障,品质不良、物料供应不及时造成停线等等。

(2)一般产品通常都是由许多物料组成,而生产计划只能是某产品或某产品的某单元今天(或一段时间内)做多少,很难事前明确所有物料的精确交货期。

例如,一个由几百种物料组成的产品,要将所有物料的精确交货期事前完全计划明确,必须要熟悉这些物料生产工艺(如换模具的准备时间、每一个单件生产时间等等),必须要进行庞大的计算,相当费时费力。即便是经过庞大的计算与编排制定了精确的计划,由于随机原因干扰,只要有少数物料出了生产问题,就要根据实际进度与生产计划的差异情况采取纠正措施。纠正措施可以是加快生产进度(如加班、临时增加人员),以保证生产计划的按时完成,也可以是调整生产计划,使之符合实际情况。但调整生产计划必须花大力气重新计算。在许多企业里,计划人员经常加班加点制定生产计划的情况司空见惯。原因是这些企业几乎都是推进式系统,读者对此可能也有深刻体会。

采用拉动式系统可以真正实现按需生产。如果每道工序都按照下道工序的要求,在适当的时间,按需要的品种与数量生产,就不会发生不需要的零部件生产出来的情况。

3、看板管理

精益生产方式的生产系统采用拉动式的生产系统。在传统的JIT生产系统中(例如上世纪80年代以前的丰田公司),其生产指令除主生产计划以外,对其他车间、仓库及供应商完全采用看板形式。但是随着上世纪80年代在日本及欧美企业广泛实施JIT生产系统,看板生产方式发生了很大的变化,特别是ERP(企业资源计划Enterprise Resource Planning)在企业的实施,大大简化了看板管理系统。

二、精益生产中计划的特点

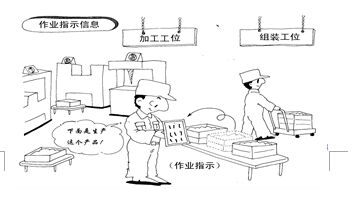

精益生产计划中最独特之处是,只向最后一道工序以外的各个工序出示每月大致的生产品种和数量计划,作为其安排作业的一个参考基准,而真正作为生产指令的投产顺序计划只下达到最后一道工序(如总装线)。其余所有工序的作业现场,没有任何生产计划表,每个工序需要生产的品种与数量是由后工序在需要的时候顺次向前工序传递的“看板”来指定的。

图3-3 前工序按看板生产

由以上可以看出,在精益生产方式中,由于其独特的拉动式生产管理系统,生产指令是由最后一道工序开始,在需要的时候通过看板逐级向前工序传递,这就使得适时适量生产成为可能。

第一,各工序只生产后工序所需要的产品,避免了生产不必要的或多余的产品。

第二,因为只在后工序需要时才生产,避免和减少了不急需品的库存量。

第三,因为生产指令只下达给最后一道工序,最后的成品数量与生产指令所指示的数量(市场需求)一致。

肖智军

肖智军