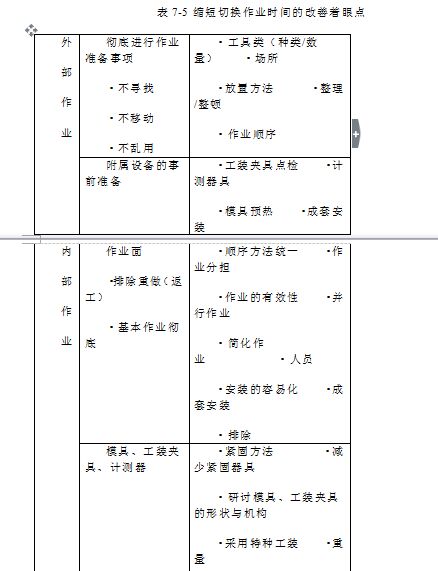

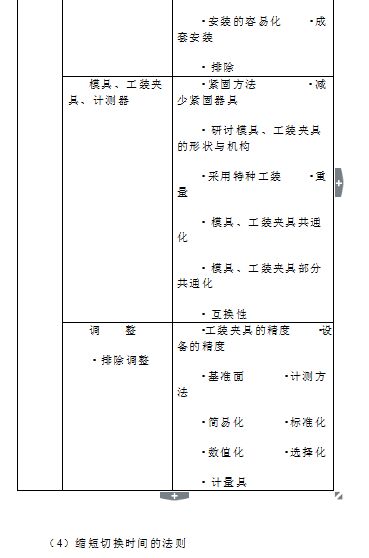

许多现场干部对切换作业缺乏正确的认识,对于内部作业与外部作业的区别也就茫然不知。如前所述,所谓内部作业是指必须在机器停止生产的状况下,才能做切换动作的作业,有时也称为线内作业,如工装夹具的切换等作业。相反地,凡机器不需停顿下来,不妨碍生产活动的进行,而可在事前或事后做切换的作业,称为外部作业,有时也称为线外作业,如准备工具、拆下物的放置、放置台的准备等等。在切换作业中,研讨哪些是外部作业能做的,哪些只能进行内部作业的十分重要。由于传统的切换时,没有内外部作业分离的观念,所以往往将外部作业也在机器停顿的状况下进行,如此一来,就变成了“内部作业”,使得切换时间拖得很长。改善的第一个步骤就是要将整个切换作业,详细分出内部作业与外部作业。那么整个切换的时间就可立即降为仅有内部作业动作的时间而已,可大幅减少切换时间。

在进行切换作业中,因没有工具而去寻找,或螺帽不合适而去寻找等现象在许多企业中频频发生。既影响作业者本人的工作情绪,且在第三者看来,时间上的浪费惊人。许多1~2分钟浪费的累积,整个过程浪费就会很大,因此必须对这些细微的浪费进行彻底的研讨,以下列出了应该研讨的重点。

应该事先准备或确认的工作是什么?

◇必要的工装夹具

◇计测器、模具的放置场所

◇必要的零部件种类、数量等等

按照3不原则进行确认:

◇不寻找(物品、工具、零件)

◇不移动(设定放置台、放置场所,不需二次移动)

◇不乱用(不使用标准以外的工具)

步骤二:研讨外部与内部作业

以现在的设备、工装夹具为前提,在现阶段可能的范围内,明确外部作业与内部作业。

①明确作业名及顺序

◇设定外部作业名及顺序

◇设定内部作业名及顺序

②研讨作业的有效性

◇某些作业排除的可能性

③研讨作业方法的有效性

◇现作业方法是否适当

◇是否变动因素较少

◇作业上有无困难

◇改善的要点是什么

◇作业方法是否统一

◇作业要点是什么

④研讨作业顺序

◇现作业顺序是否良好

◇顺序变换的必要性

◇实施并行作业的状况如何

⑤研讨作业分担

◇作业范围的分担

◇人员的配备

有效地实施以上的事项,现阶段的切换时间有可能缩短30~50%。通过明确内外作业,决定各作业顺序能够获得意想不到的效果。彻底地实施以上内容,作业的变动时间也会缩小,无论是谁都能在一定的时间内进行切换。此外,能够把握设备的问题点及工装夹具、方法上的问题点,为进一步缩短切换时间明确了改善的课题。

步骤三:内部时间变为外部时间

◇猛一看是内部作业的部分,也许可以转为外部作业。

◇仔细观察所有内部作业,尽可能地转化为外部作业。

在内部、外部作业明确化之后,接下来的改善重点就是要将内部作业设法转移为外部作业,以减少内部作业的时间,这也就等于减少切换时间。例如,有些模具有必须调整行程的内部作业,我们可以利用垫片或块规使模具高度标准化,如此就可以免去行程调整的内部作业,而转移到高度设定标准化的外部作业去了。又如有些模具必须先从高温降到常温之后才能开始卸模,新模装上之后,又必须等待升温到工作温度时才能开始生产,这种降温、升温的动作经常要耗费数小时之久。事实上,我们可以加装隔热装置使其在高温时也能卸下。新模装上之前,就可以在线外预先加热到工作温度,只要一装上模具,就可立即开始生产了。

以下是内部作业外部化的一些方法。

① 成套安装

使用多种零件的场合,不要一个一个地安装,要尽可能地事前组装,再成套地进行安装或交换。

② 工装夹具、计测器共通化与“一触即可”

比较制品的工装夹具的形状,尝试部分共通化。并且,应思考切换时“一触即可”的方法。

③ 排除调整

内部作业的调整向外部作业转移

④ 使用特种工装

在做刃具交换时,每次都要进行定心调整。不要将刃具直接安装在刃具座上,而是安装在事先标准化的高精度的特种工装上,再将特种工装安装在刃具座上,如此,排除了定心作业。

步骤四:缩短内部时间

◇是否还有紧固螺丝的作业

◇是否只需要拧一圈就可以

◇采用不用螺丝的插入方式

◇能否废除调试作业

◇能否将前后作业改为并行作业

改善的第四个步骤就是要针对内部作业的动作本身进行改善,尝试用简单的方式来缩短内部作业的时间。

这一阶段的改善虽然有一定的难度,但通过工装夹具的部分共通化实现切换时的“一触即可”、安装及固定方法的改善、排除调整作业等方式,仍然可以大幅度缩短内部切换时间。

① 固定方法

将螺丝锁紧方式改为液压紧固方式,或研讨螺丝的个数,加以减少。

② 并行作业

将1人作业改为2人并行作业是缩短时间的方法之一。不过要好好地研究一下2人同时作业时,2人之间的衔接、配合的方法。

③ 最适人数的设置与作业分担

对于大型的切换作业,往往需要数人甚至数十人同时进行,此时应认真分析以下问题:

◇一个作业几个人做其效率最高

◇作业的分担及组合如何设定

◇设定最适人数与作业分担

步骤五:缩短外部时间

◇彻底实施5S,尤其是整理、整顿。

◇专用工具车、台车

◇必要时设定切换专用工种

缩短外部作业时间对提高设备效率没什么大的影响,所以放在第五阶段来做,但是外部作业若能缩短时间,可减少切换作业的人工时间耗费。

整理、整顿非常重要,撤去不要物以确保作业空间,设定物品的放置、堆积方法(几层)、保管方法、场所等管理规定,并依此进行整备(图7-23、图7-24)。

(4)缩短切换时间的法则

掌握了前述快速切换的步骤之后,就要考虑如何去缩短内部作业及外部作业的时间了。坦白地说,有一定的难度,但以下几个法则若确实能做到,就容易达成目标。

法则一:平行作业

所谓平行作业就是指两人以上共同进行切换动作。平行作业最容易立刻获得缩短内部作业时间的效果。由一个人进行需耗时1小时才能完成切换作业,若能由两个人共同进行,也许会在20~40分钟就能完成。那么整个切换时间就由原来的1小时减为20~40分钟。所以,虽然在平行作业中因切换所需的人工时间或许会增多(也可能不变甚至减少),但这不是平行作业所考虑的重点。因为,缩短了切换时间所获得的其他效果远大于人工成本的部分,此点是现场管理者容易忽视的部分。在进行平行作业时,对二人之间的配合应进行充分的分析,要做到动作熟练,减少相互之间的干扰,特别要注意安全,不可因为疏忽而造成意外伤害。

法则二:手动,脚勿动

切换动作主要是依赖双手的动作来完成。要尽可能减少脚的移动、走动的机会。所以切换时所必须使用到的工具、模具、清洁器材等等都必须放在专用的台车上,并且要有顺序的整顿好,减少找寻的时间。模具或切换物品进出的线路也必须设计成很容易进出的方式,切换动作的顺序要合理化及标准化(图7-25)。

法则三:使用专用的工装具

所谓工具就是一般用途的器具:专用工装具则是为专门用途而特制的器具。就像魔术师表演所用的扑克牌一样是经过特殊的设计才得以变出奇妙的魔术,如果到文具店买一般的扑克牌,那么魔术师要变出一些奇妙的魔术恐怕就不可能了。魔术师所用的器具就称为专用工装具,而不是工具。

切换动作是要尽可能使用专用工装具。因为专用工装具是有针对性的设计而做成的,可提高切换的效率,缩短切换的时间。此外,测定的器具也要专用化,用块规等方式来替代用量尺或仪表,读取或测定数值。当然同时要设法减少使用专用工装具的种类,以减少找寻和取放专用工装具的时间。

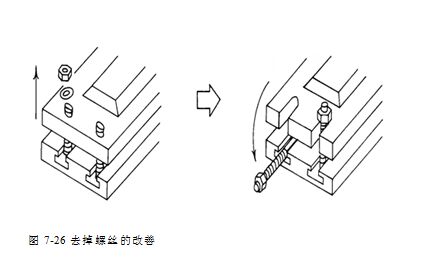

法则四:与螺丝不共戴天

在固定模具的方法中螺丝是最常见的。使用螺丝当然有其必要性,但是螺丝的松紧动作所耗费的时间通常占了切换时间不小的一部分。如果仔细观察,可以发现,我们滥用螺丝的地方真是太多了。例如,用四个螺丝就够了的地方却用到了六个。紧螺丝的圈数太多,也耗费时间。想一想,螺丝真正发挥上紧的功能只是在最后一圈。前面几圈的旋转动作只是为了要进位到最后一圈而已。因松紧螺丝太耗时间,消除使用螺丝的固定方式就成了改善的最佳对策。要树立视螺丝为“不共戴天之仇,必去之而后快”的意识。例如,可用插梢、压杆、夹具、卡式插座、轴式凸轮锁定、定位板等等的方式,来取代使用螺丝固定(图7-26)。

法则五:不要取下螺栓、螺丝

在某些仍然要使用螺栓、螺丝的场合,也要设法努力减少上紧及取下的时间。要以能做到不取下螺栓、螺丝而又能达到锁定的功能为改善的目标。主要的方法可用只旋转一次即可上紧或松开的方式。例如C字型开口垫圈,可垫在螺帽下,只需将螺帽旋转放松一圈之后,即可将C型垫圈从开口处取下,达到完全松开的目的。上紧时反向行之,只需旋转一圈就可达到拧紧的目的。此外,如葫芦孔的方式也可达成此目的(图7-27)。

此外就是使锁紧的部位高度固定化,过高的锁紧部位要削低至标准高度;过低的锁紧部位可加上垫块以达到标准的高度。每个模具锁紧部位的高度都标准化了之后,那么螺帽的上紧部位也不会改变,如此可减少锁紧放松的旋转次数,当然也就减少了切换时间。

肖智军

肖智军