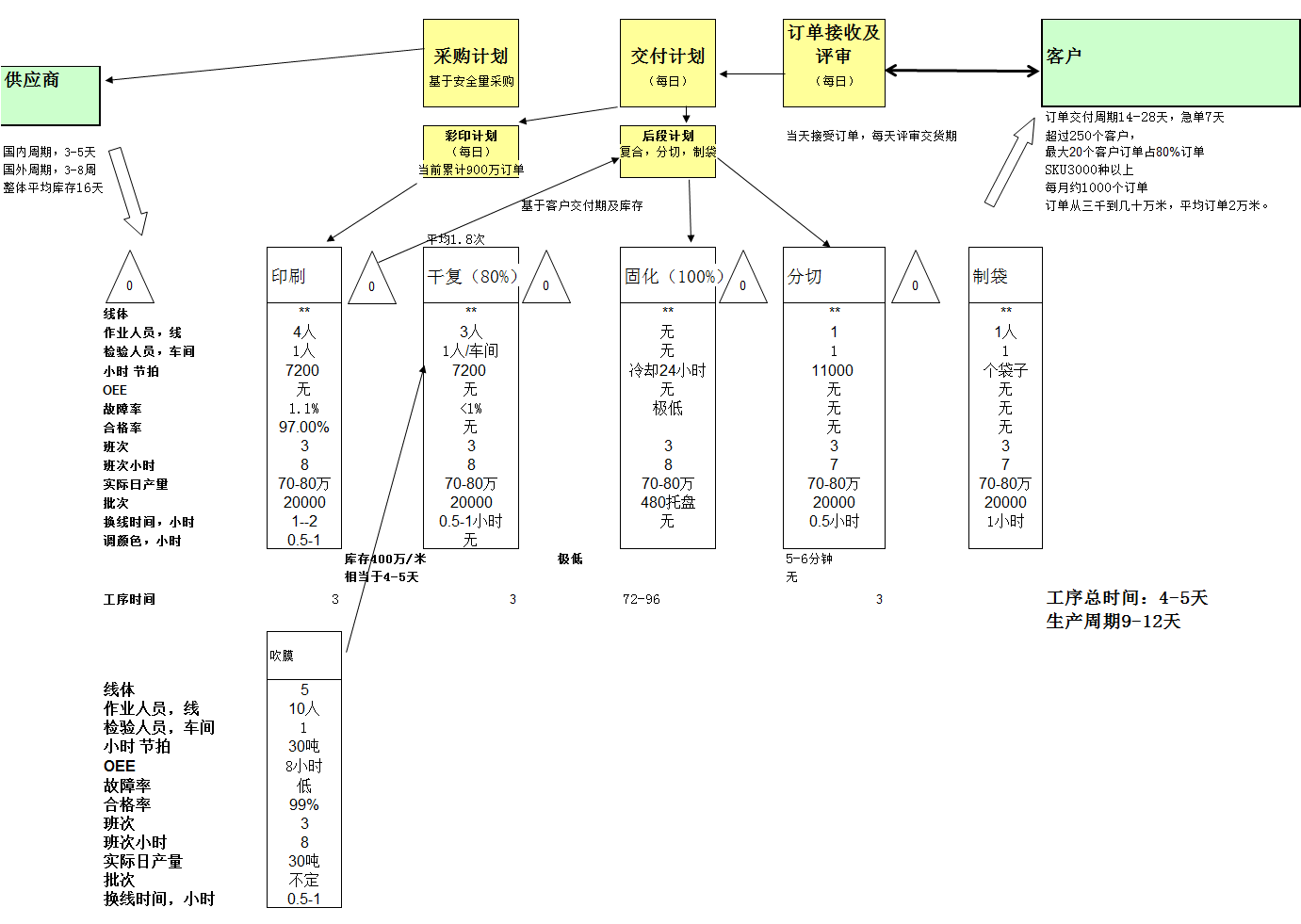

首先项目组绘制了产品交付价值流图,如图14-1所示。

图14-1产品交付价值流图

从价值流图中可以直观地看出交期冲突的问题:客户正常订单是2~3周,而未开工订单(10天)+制造周期天数(12天)是高于这个天数,这必然带来交付率低的问题。而且客户紧急订单是7天,短于内部制造周期,意味着无法响应客户的需求。

影响未开工订单数量的因素较多,例如淡旺季,客户订单集中度,原料供应情况,客户订单与生产设备的匹配等。因此客户订单交付率一般都是与季节性相关的。但承诺订单交付率是已经考虑了手边未计划订单、原料供应、订单与生产设备匹配做出的承诺,管理的好的企业这个指标应该接近90%。

成品库存高主要是一些客户下达订单后不及时提货,积压在公司。客户订单下达有两种模式,一种是客户每个月的中旬提供下个月的订单给×公司,并分解到周,然后根据需求下达提货单。另外一种是客户每周都下达采购订单,并在采购订单中规定交货日期。第一种情况下,客户容易调整月底的订单需求。

原材料库存高主要是由于客户需求波动大,采购周期不足,因此原材料都是按照历史需求来采购的。

内部生产周期过长,在干复前库存较高,固化工艺时间长,分切制袋生产周期长。

此外,项目组注意到采购部完全是基于历史数据进行采购,而不是基于销售部的预测或订单。

进一步,项目组按照需求流程、主生产计划流程、采购流程、车间计划与生产进度控制4个流程进行了诊断。

于晓光

于晓光